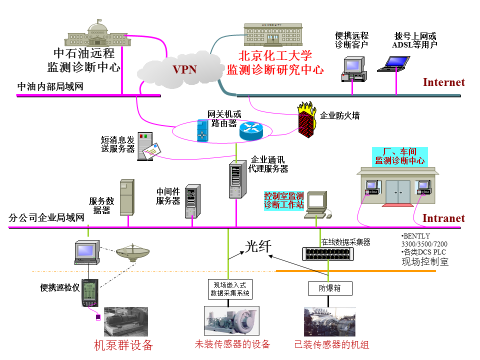

1.1 自主研发动力机械网络化监测诊断平台

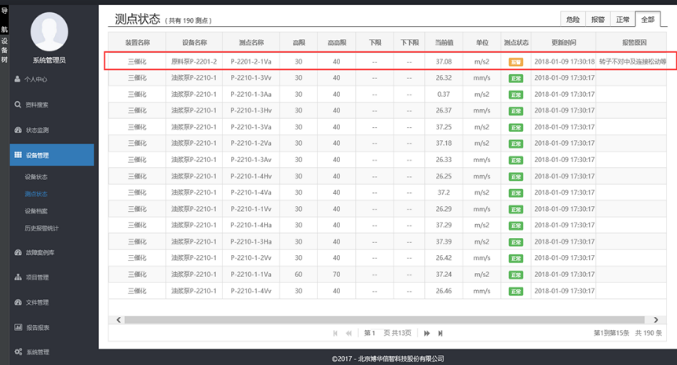

为满足机泵群故障数据收集、故障数据库建立、实时远程监测诊断需要,团队开展了基于工业互联网的高端动力机械监测诊断理论方法和关键技术研究。在开放式、分布式网络化系统架构技术,矢量大数据处理技术,异构处理器兼容、高速实时处理存储、软件集成框架技术、智能预警诊断等方面均取得突破,并在上述研究的基础上,建立了动力装备网络化大数据监测诊断平台,将科技部973项目、863项目及国家重点研发计划项目成果应用于国内最大动力机械网络化监测诊断平台。该平台可支持10万台动力设备及100万测点,目前已上线100多家企业的5000余台套动力设备,成功实现了2000多台次设备故障早期预警,避免了上百起重大事故。

图2.1 自主研发的在线监测大数据中心界面图

图2.2 远程监测诊断中心网络结构图

图2.3 中海油远程监测诊断中心

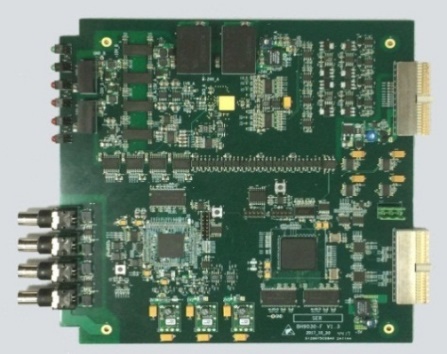

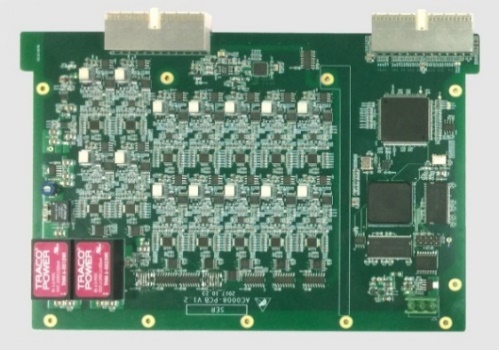

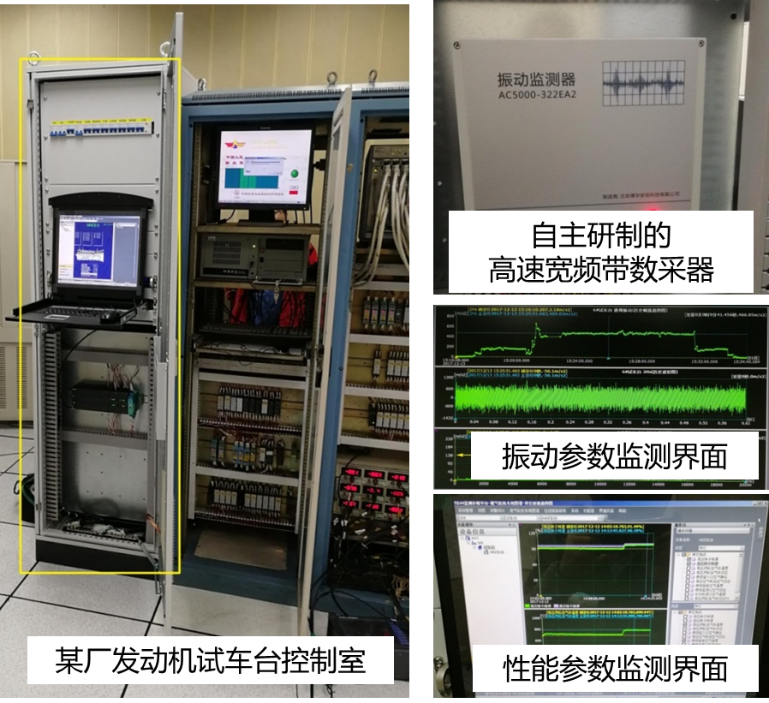

1.2 试车台及机载智能数据采集系统

自主研制出快速宽频同步数据采集及分析诊断系统,实现了高速宽频带振动及性能参数同步采集,为试车台发动机故障实时监测、早期预警、网络化监测奠定基础,应用效果显著。

图2.4 自主研制燃机及试车台数采集

图2.5 试车台应用

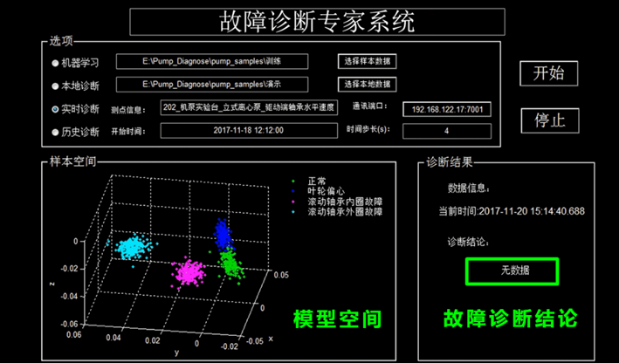

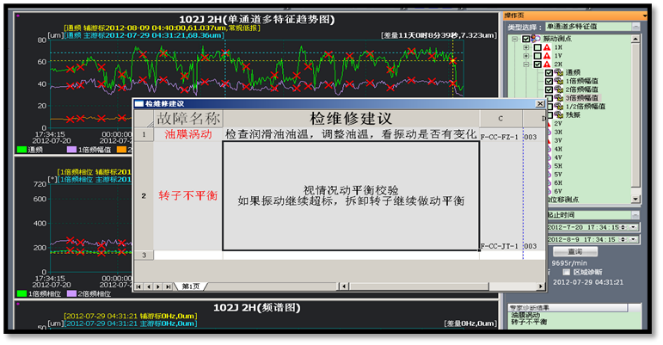

1.3 基于故障案例和大数据的故障自动诊断专家系统

装备远程监测诊断平台在线监测的5000多台机组,点的实时和历史数据在云平台上处理;每年产生的数据量23725T;2009年至今在数万T的数据中积累约2725个实际故障案例。专家系统故障诊断准确率达到90%以上。

图2.6 故障诊断专家系统

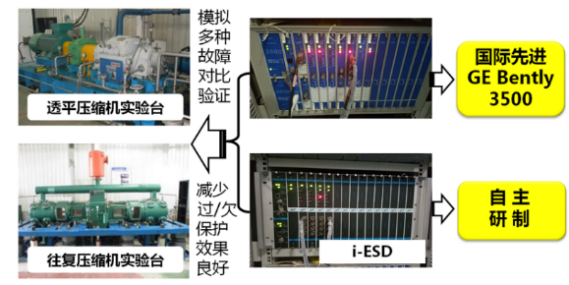

1.4 基于风险和状态的联锁保护技术与智能运维

在多年监测数据积累和故障诊断方法研究的基础上,实验室已经形成透平机械及往复设备等石化动力装备基于大数据学习的故障诊断专家系统。针对传统基于固定线的联锁保护容易过/欠保护的问题,提出基于多维度信息融合分析的故障诊断与风险评估方法,智能评估压缩机状态,并据此自主研发出压缩机组智能联锁保护系统,有效减少过/欠保护问题,部分技术指标优于国内外工业企业广泛应用的GE Bently 3500系统。

图2.7 基于风险和状态的智能维修

2.1 人工自愈原理

医学上认为“自主调理是治疗学的第一原理”,疾病的痊愈终归还得依靠人体的自愈能力,包括免疫、防御、代偿、自修复和适应等。这些都可以用来指导研究装备自愈调控原理,也可借助医学靶向治疗方法研究对机器系统的靶向精准调控研制出装备的自愈系统。这是仿生机械学新的研究方向,也是发展智能装备的重要基础。

2003年高金吉院士在国际学术界首次提出人工自愈理念。人工自愈是指机器或装置及其监控系统在无人干预的情况下按设计的自愈机制自行抑制或消除故障的过程。人工智能是对人脑思维过程的模拟,旨在让计算机像人一样思考;人工自愈研究赋予机器自发作用的、维持健康状态的能力,使机器储存、补充和调动自愈力以维持机体的健康状态。在高院士的带领下,团队在轴位移故障自愈调控、振动主动控制和自动平衡等领域取得若干科技成果,发表论文百余篇,申请发明专利20余项,出版《机器故障诊治与自愈化》等著作2部。

2.2 高端装备不平衡振动故障靶向控制技术

在线自动平衡技术可在被测设备运行过程中,通过改变与转子同步旋转的执行器自身质量分布,有的放矢地形成补偿矢量,在线实时抑制转子系统的不平衡振动。该技术可有效降低被测设备运行中的振动,对于确保设备的长周期安全稳定运行具有重要意义,是故障自愈原理在工程应用中的一种典型案例。团队已先后研制了注液式、连续注排式、气压液体式和侧励磁电磁滑环式等多种自动平衡系统,其中气压液体式和侧励磁电磁滑环式自动平衡系统具有完全自主知识产权,相关技术已达到国内领先水平。

1)气压液体式在线自动平衡技术

为适应工程现场中不同的安装需求,基于气压液体的原理,设计了分别适用于穿轴、轴端和轴内三种应用场合的具体执行器结构形式,并分别搭建试验台验证了三种结构的可行性和有效性。实验结果表明,三种结构形式的执行器均可在15s内有效降低被测转子的不平衡振动,振动降幅均达到80%以上,平衡过程无过调、无错调,最高平衡转速为15000 r/min。

图2.9 穿轴安装实验装置

图2.10 端面安装实验装置

图2.11 轴内安装实验装置

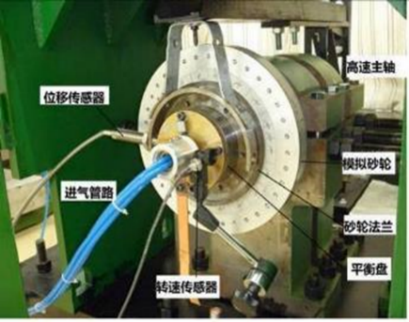

2)侧励磁电磁滑环式在线自动平衡技术

为适应高端机床的不同安装需求,基于电磁力驱动两配重盘相对于转子步进旋转的原理的原理,设计了分别适用于轴内和轴端两种应用场合的具体执行器结构形式,并分别搭建试验台验证了两种结构的可行性和有效性。实验结果表明,两种结构形式的执行器均可在15s内有效降低被测转子的不平衡振动,振动降幅均达到80%以上,平衡过程无过调、无错调,最高平衡转速为4200 r/min。

图2.12车床用轴内安装实验装置

图2.13磨床用轴端安装实验装置

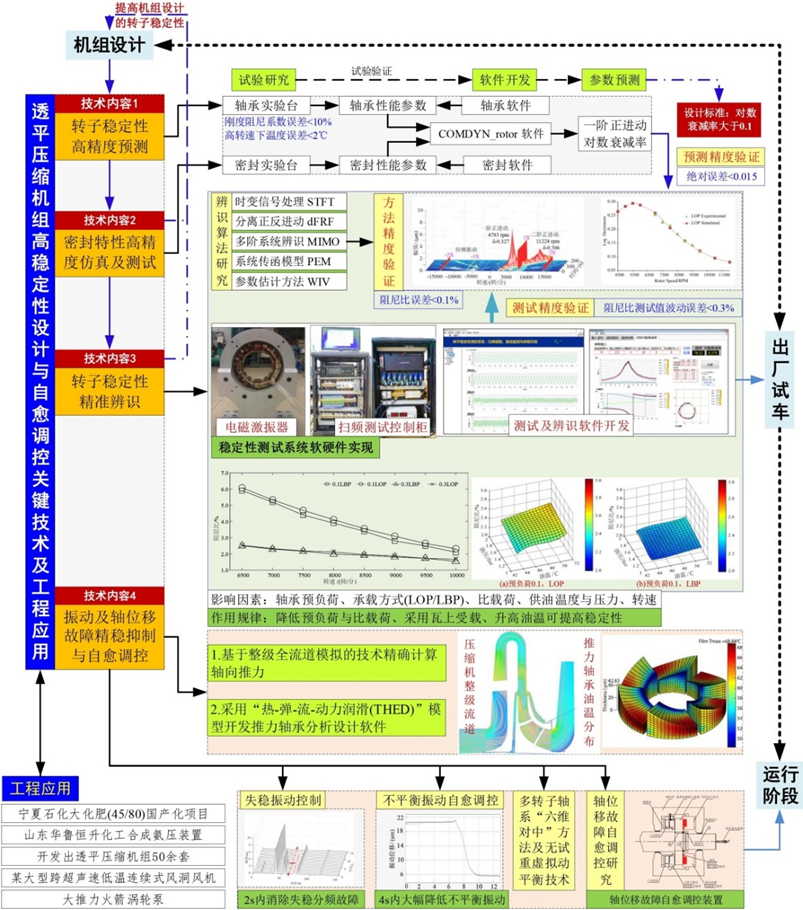

2.3 透平机械高稳定性设计与自愈调控关键技术研究

围绕透平机械高稳定性设计与自愈调控关键技术瓶颈开展研究,旨在解决透平机械在全生命周期内的稳定性问题,实现高端压缩机组自主创新设计与产业应用。

图2.14 透平机械高稳定性设计与自愈调控关键技术

在透平机械设计阶段,能够准确的预测压缩机的稳定性;鉴于密封流体激振对转子稳定性的重要影响,开发密封计算软件,并建立了基于电磁激励的密封动力学参数测量实验装置;在透平压缩机出厂时,为了准确评价转子的稳定性,开发出稳定性在线测试软硬件系统及辨识方法;提出消除压缩机运行中因运行参数导致的不平衡及失稳振动和轴位移故障的自愈调控方法,发明了电磁阻尼密封及轴位移调控装置等多种故障自愈调控执行器。

2.4 旋转机械转子系统振动故障靶向抑制

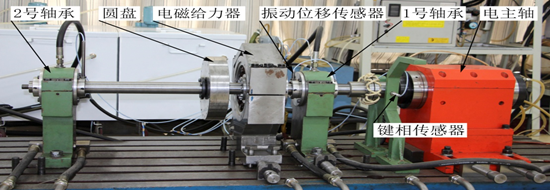

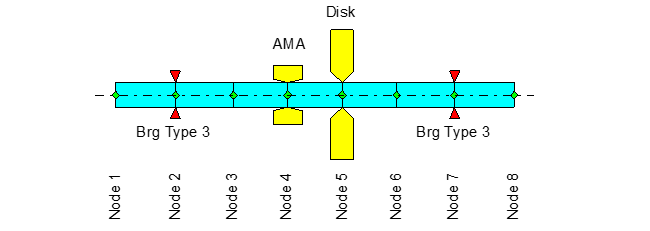

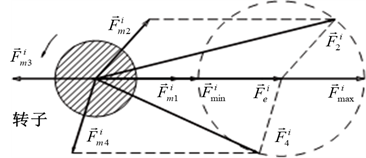

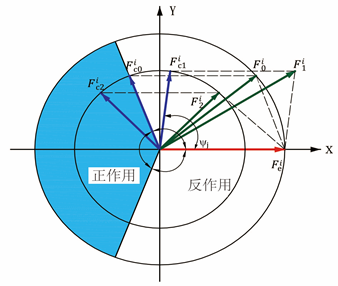

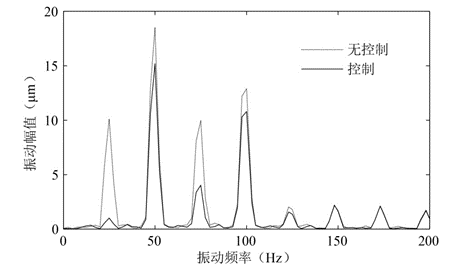

采用电磁给力器产生具有与转子振动频率相匹配的多频旋转电磁抑制力作用到转子上,将整周寻优及快速寻优两种寻优策略应用到电磁给力器控制电流的多个频率成分的参数寻优上,以获取控制信号参数,使施加的多个频率成分的电磁力能够削减转子的多频振动幅值,实现转子系统多频振动的主动抑制,为解决透平机械系统转子的现场振动问题提供了新的方法和途径。

图2.15 转子-轴承系统多频振动靶向抑制框图

图2.16 实验台及动力学模型

图2.17 整周寻优策略 图2.18快速寻优策略

图2.19 时域振动抑制效果 图2.20 频域振动抑制效果

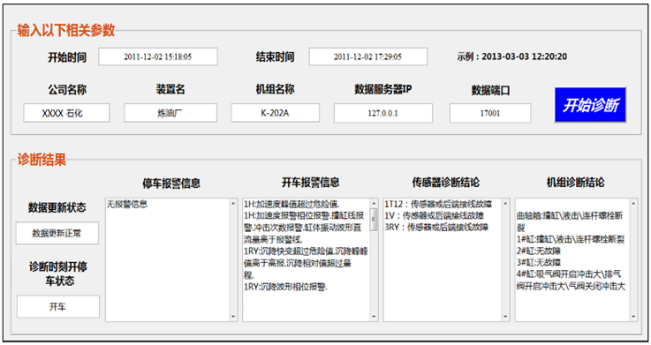

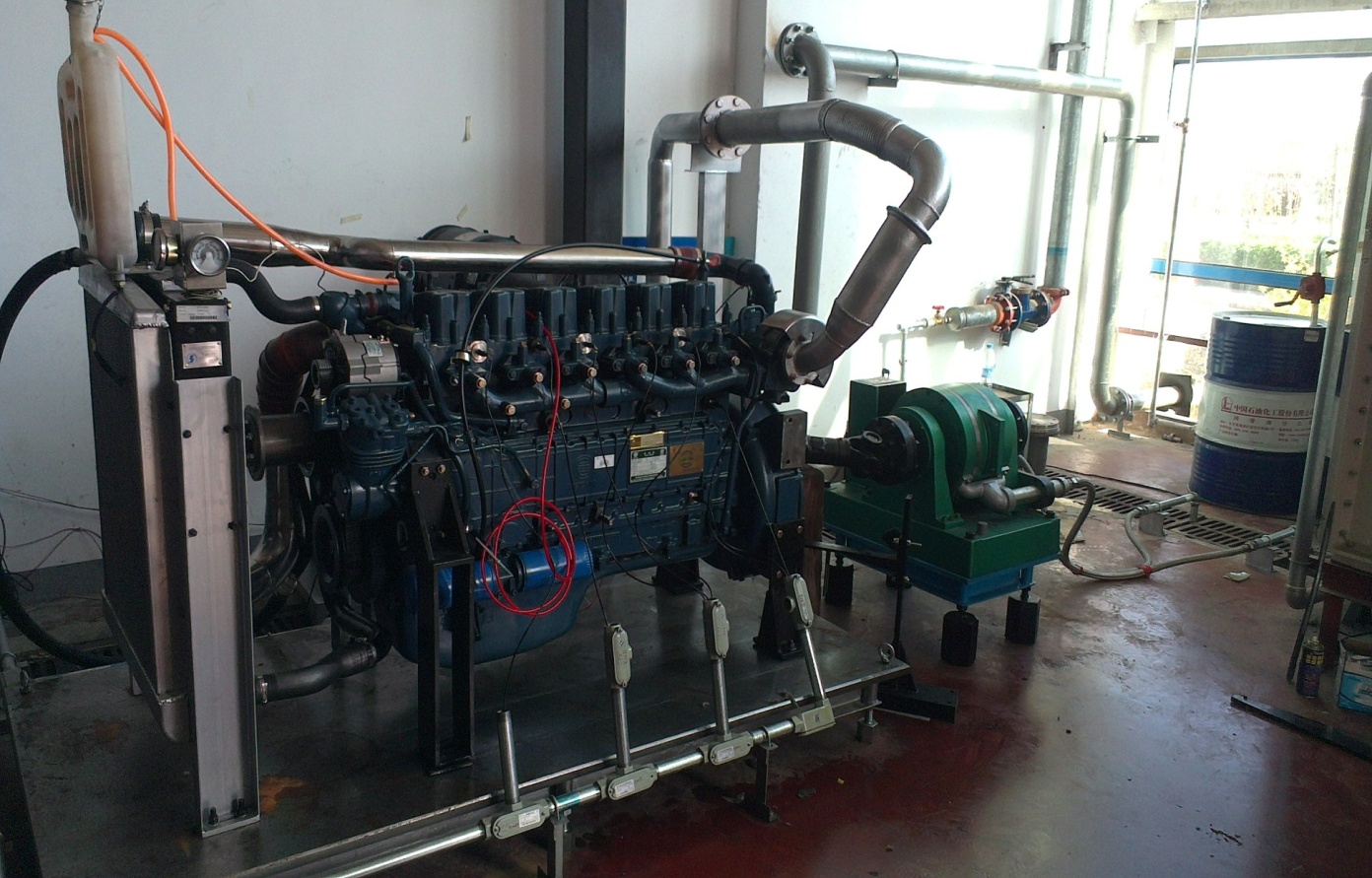

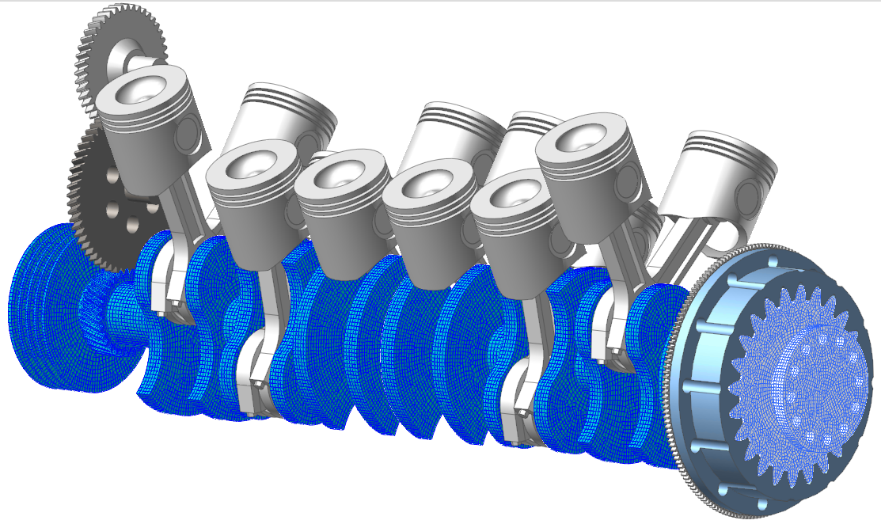

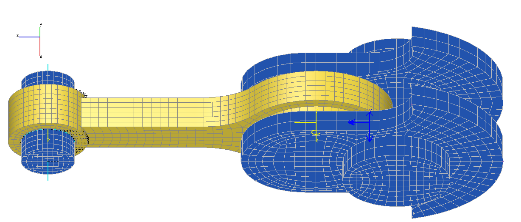

3.1 柴油机监测诊断技术

自2012年开始针对柴油机故障监测诊断技术开展研究,以提高典型故障监测诊断水平及其工程应用效果为目标,从故障诊断机理特征的研究出发,采用理论研究、建模仿真、实验研究相结合的手段,通过动力学仿真计算及信号处理方法提取故障敏感特征,研究典型故障监测诊断方法及健康状态评估方法,并利用实验和工程实际故障数据进行方法验证。已具备整周期数据采集、报警数据加密、自定义报警等专用创新技术,相关论文和专利30余篇。

技术成果已在船舶、油气田、核电等多个领域得到应用,可实现失火、撞缸、气门间隙异常、传动齿轮断裂等故障的有效监测诊断,以及机组健康状态的分析评估。

实际工程应用中已成功实现了多起故障的自动报警,包括凸轮轴齿轮断齿故障、中间齿轮固定螺栓断裂故障、气门间隙异常故障、失火故障、海水泵断齿故障、高弹联轴器故障、气门组件断裂故障等,取得了良好的实际应用效果。

3.2 燃气轮机监测诊断技术

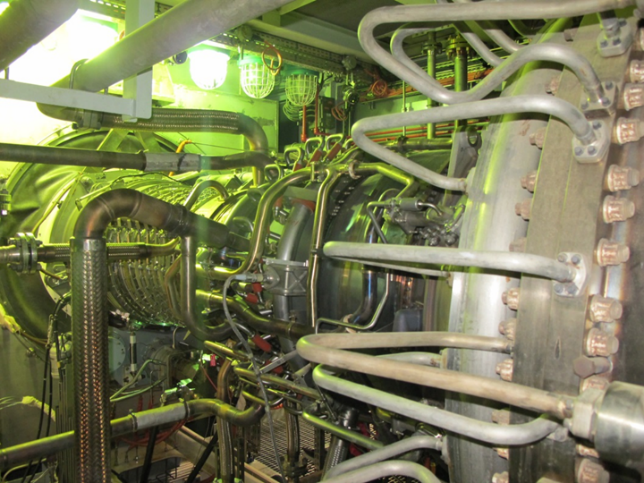

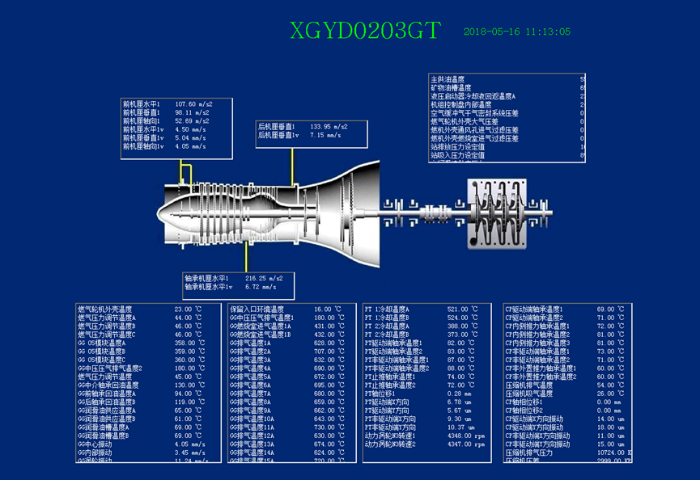

自主研发了国内首套综合宽频振动与性能同步分析的燃气轮机监测诊断系统,已在石油管道等领域应用,成功预警诊断故障数十起。

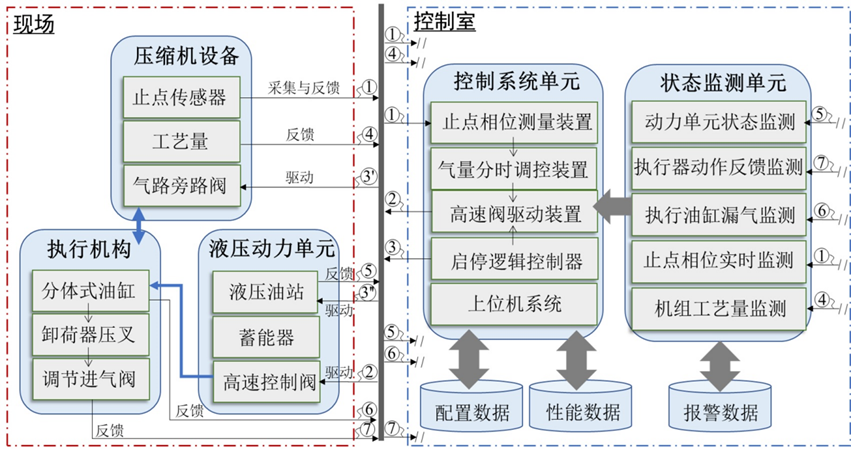

3.3 往复压缩机智能监控一体化系统

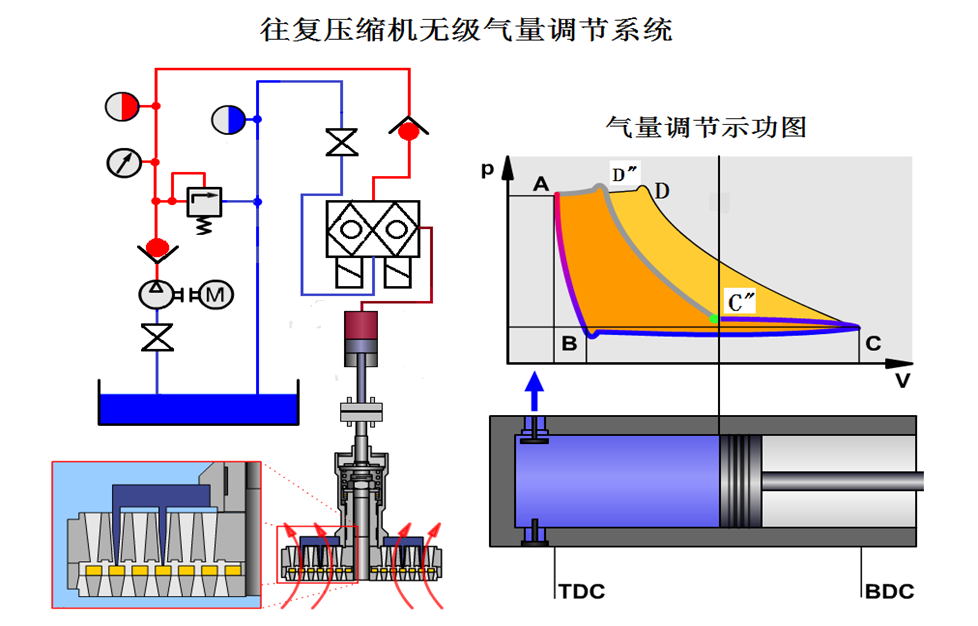

往复压缩机智能监控一体化系统包括气量调节子系统与智能监测诊断子系统。一体化系统可根据用户需要进行整体安装应用,也可进行模块化拆分满足用户不同应用需求。往复压缩机智能监控一体化系统集成了往复压缩机在线监测、故障预警、故障自动诊断、无级气量调节功能,可实现对撞缸、活塞杆断裂、气阀泄漏等典型故障自动预警诊断;气量调节范围0-100%,压力控制精度不超过1%,满足全自动、人工手动控制需求。

无级气量调节是往复压缩机一种典型的节能手段,具备调节范围广、压力波动小、操作简单等突出优点。自主研制的液压和电磁控制分离式的无级气量调节系统采用液压、电磁控制机械卸荷器压开吸气阀,通过控制回流至进气管道的气量,精确控制压缩机的排气量,进而控制机组运行电流。该系统不仅能节约大量的电能,降低使用维护成本,而且提高了系统的可靠性。

团队建立了数台往复压缩机气量调节研究实验装置,在复杂工况气阀瞬态动力学行为、高频冲击载荷作用的阀片失效机理、气量无级调节优化控制方法等方面取得了进展,开展了无级气量调节系统原理样机研制和液压、机械执行机构优化设计和实验研究。该系统已在燕山石化、四川美丰石化等往复压缩机上得到实际应用,节能效果显著。

4.1 主动阻尼减振技术(ADD)

根据传感器采集的振动信号,反馈调节作动器,产生减振控制力,具有智能化、安装方便,减振频带宽(20Hz-2000Hz)等特点。减少切削振动,提高加工精度,降低零件表面粗糙度。

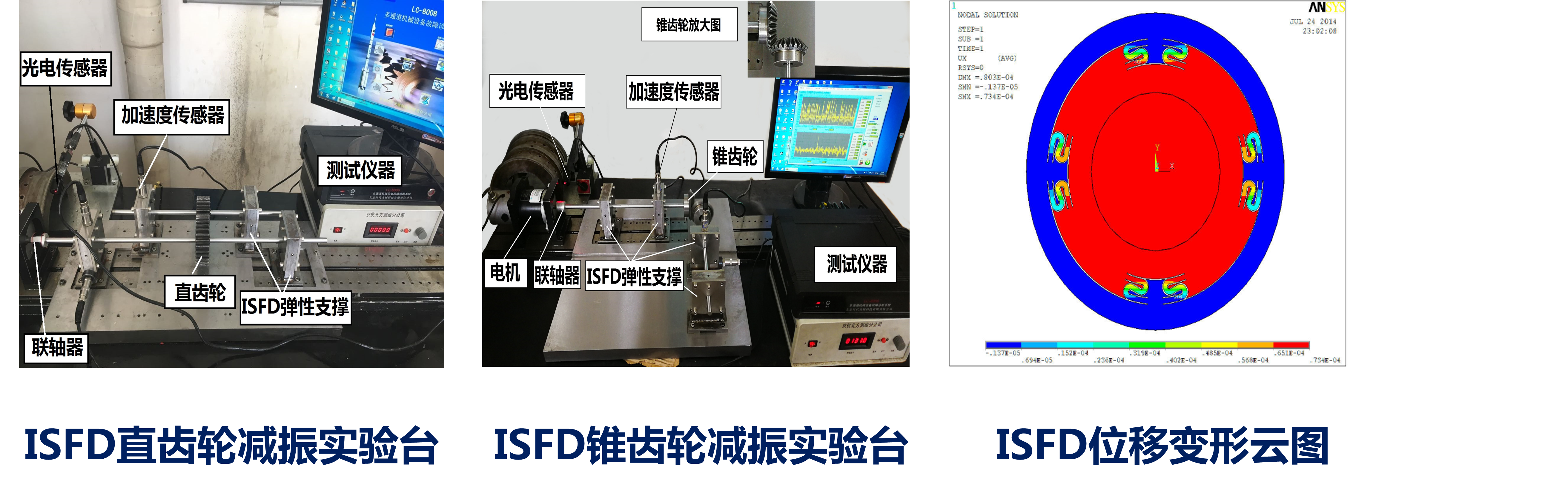

4.2 新型整体式挤压油膜减振技术(ISFD)

新型整体挤压油膜阻尼器(Integral squeeze film damper,ISFD),适用于滚动轴承和滑动轴承,提高轴承的阻尼,降低转子振动。阻尼器内周向分布的S型弹簧区域把流体的周向流动分隔成多个局部区间,阻止润滑油的周向环流,消除了非线性油膜力,可以应用于汽轮机、燃气轮机、压缩机、风机,泵以及齿轮传动系统,有效抑制各种复杂振动。

4.3 蜂窝型阻尼吸振技术

有效抑制压缩机、柱塞泵、管道,阀门,换热器,缓冲罐等各种装置振动,在三维方向、宽频带范围有效减振40%-60%以上、可在不停机情况下安装。