透平叶片振动-模态-应力-疲劳测试综合实验台

本叶片综合实验台位于北京化工大学东校区橡机楼108,主要包括静态叶片部件/材料疲劳特性测试的电动振动试验系统以及旋转态叶片动力学测试的高速旋转叶片试验系统。可进行静态叶片部件/材料级别的振动/模态/应力/疲劳特性试验以及旋转态叶片/轮盘的振幅/应力/疲劳特性试验。

1 静态叶片部件/材料疲劳特性测试系统

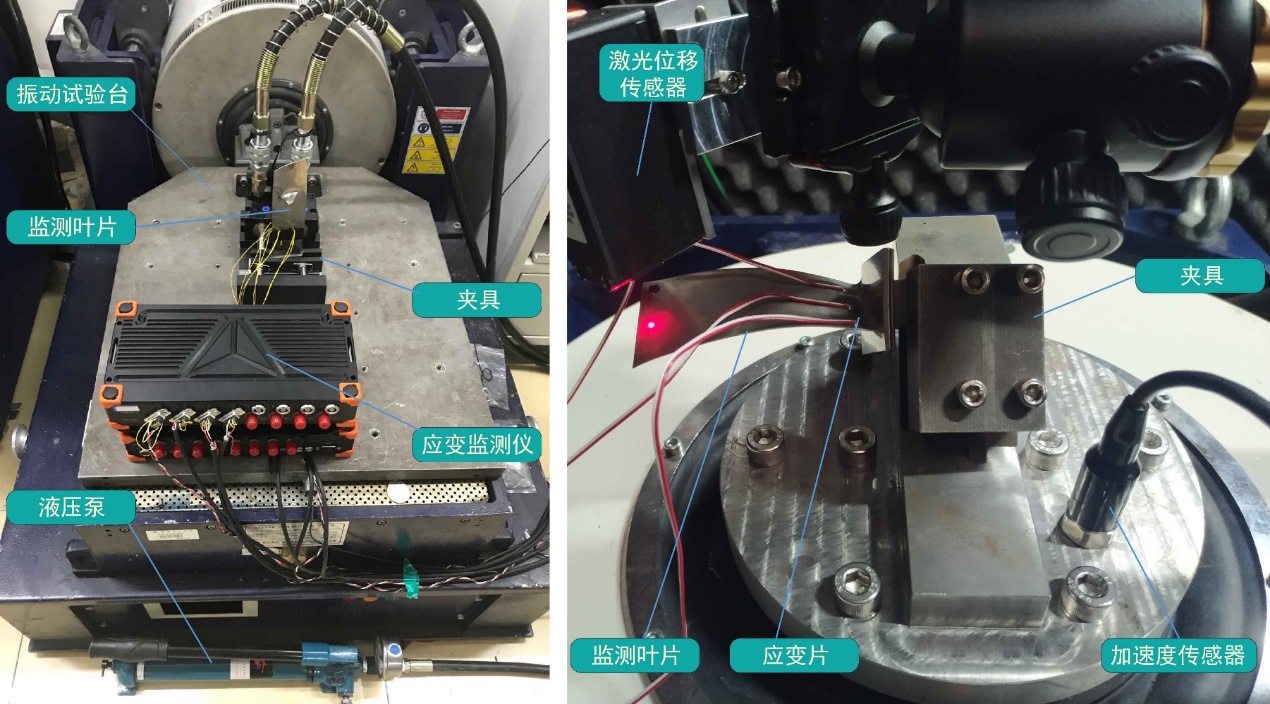

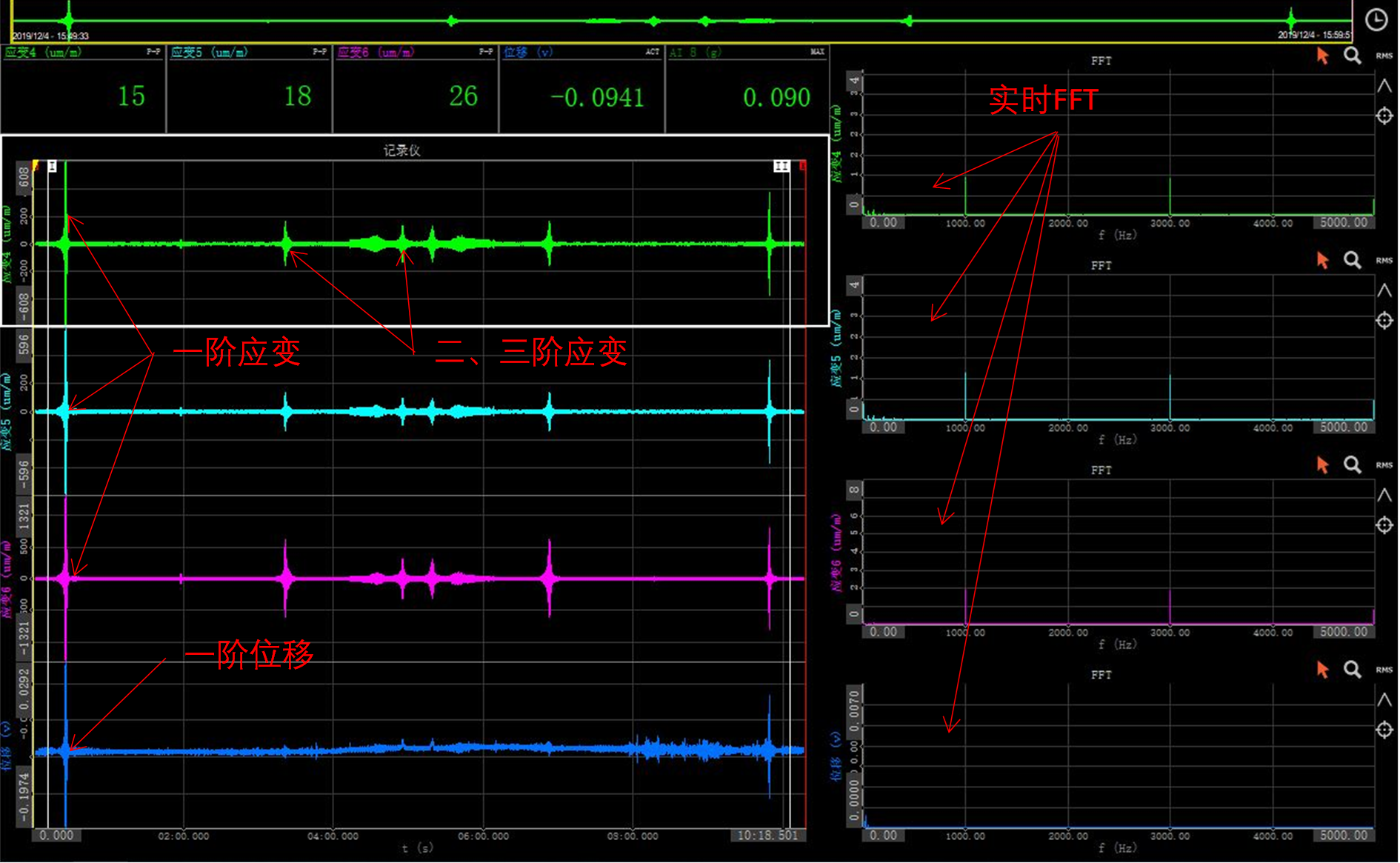

静态叶片部件/材料疲劳特性测试系统主要包括振动台台体部分和功放部分,以及相应的叶片零部件、夹具、应变仪、振动传感器等。可进行静态叶片部件/材料级别的振动/模态/应力/疲劳特性测试,也可进行叶片的叶尖位移与关心测点位置应力关系的标定试验。如图1和图2,分别为电动振动试验系统和叶片振幅-应力标定试验的实物图。表1为系统的主要性能参数。图3为某叶片叶尖振幅与叶根应变关系标定实验结果示例。

图1 电动振动试验系统

表1 系统性能指标

| |

正弦推力 | 200kgf |

随机推力 | 200kgf |

冲击推力 | 400kgf |

频率范围 | 2~4500Hz |

持续位移 | 25.4mm |

冲击位移 | 25.4mm |

最大速度 | 2m/s |

最大加速度 | 981m/s2 |

动圈直径 | Φ150mm |

一阶谐振频率 | 3300Hz |

容许偏心力矩 | >196N.m |

载荷连接点 | 12个连接点 |

运动部件等效质量 | 2kg |

台面螺钉尺寸(标准) | M8 |

台面螺钉布局(直径、圆周) | 6个在Φ60mm,6个在Φ120mm |

轴向隔振频率 | <3Hz |

最大载荷 | 70kg |

漏磁 | <1mT |

尺寸(无包装)(L×W×H) | 696mm×599mm×655mm |

振动台重量(无包装) | 440kg |

| |

功放输出 | 3kVA |

信噪比 | >65dB |

系统保护 | 整个功率放大器具有:电网过压、电网欠压、电网缺相、逻辑故障、功率模块保护 、功率模块温度、输出过流、输出过压、驱动电源、台体位移、台体温度、外部连锁等保护电路,任何故障发生时,关闭输出,同时声光报警。除以上保护外,还具有RMS值超差保护、紧急停机装置等完善运行的保护功能。 |

额定输出电压 | 120Vrms |

输入信号 | <5V |

功放效率 | >92% |

尺寸(无包装)(L×W×H) | 550mm×680mm×1455mm |

功放重量(无包装) | 230kg |

| |

风机功率 | 0.75kW |

风量 | 0.18m3/s |

风管直径 | 125mm |

风压 | 0.015kgf/cm2 |

尺寸(无包装)(L×W×H) | 380mm×500mm×1010mm |

重量(无包装) | 40kg |

图2 叶片振幅-应力标定试验

图3 某叶片叶尖振幅与叶根应变关系

2 旋转态叶片动力学测试系统

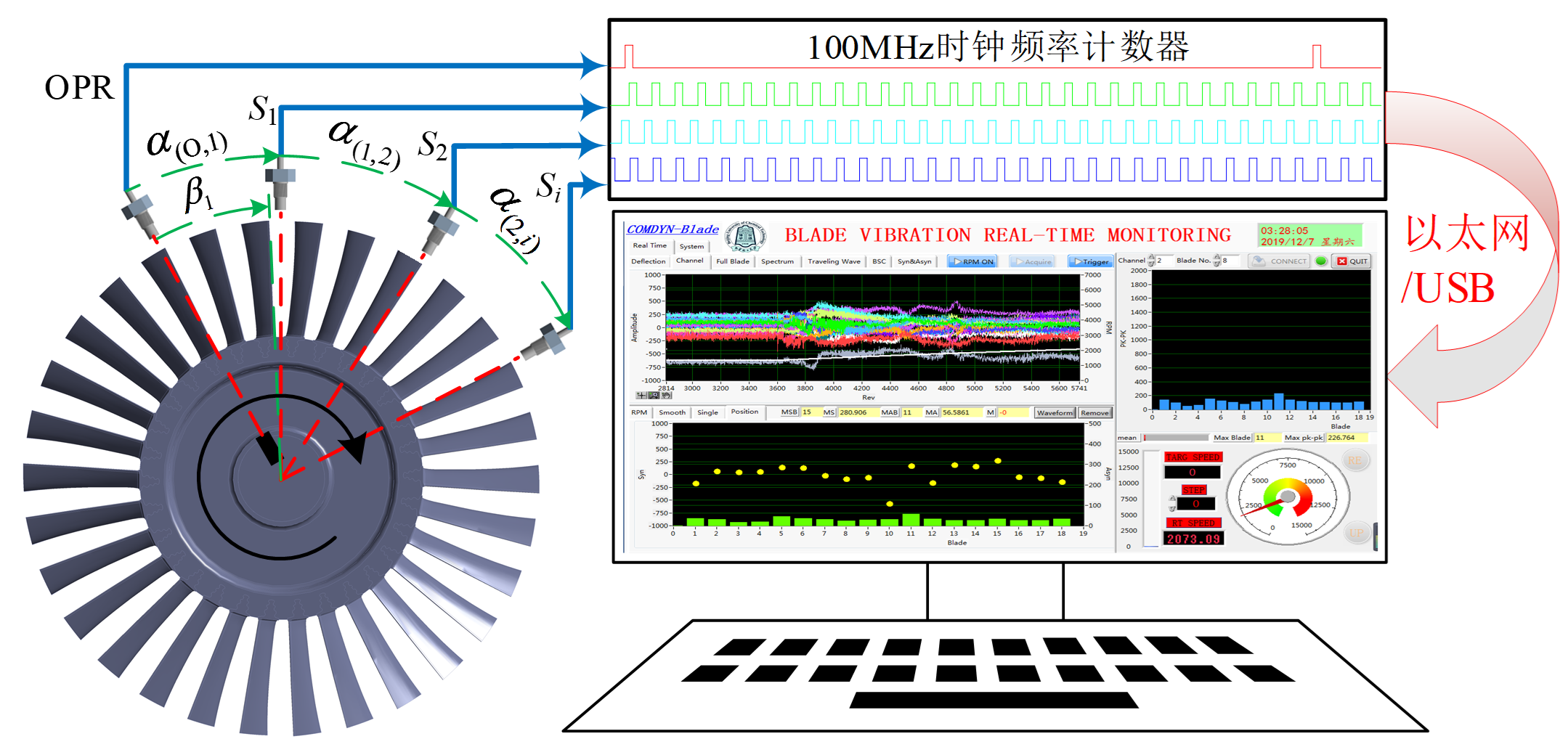

旋转态叶片动力学测试系统主要包括变频器、高速旋转叶片实验台、滑环引电器、应变仪以及非接触叶尖计时(BTT)测量系统,还可搭配叶尖间隙(BTC)测量系统以及轮盘轴向位移/形变测量系统。变频器用于控制变频电机的转速,通过上位机(Windows系统)发出控制指令至FPGA终端,FPGA终端根据转速控制指令输出0-10V电压至变频器,控制叶片在0-20000r/min之间旋转。叶片的应变信号、叶尖计时信号、叶尖间隙信号以及轴向位移信号通过BNC线缆传输至FPGA终端,FPGA终端预处理后通过以太网或USB传输至上位机(Windows系统)进行分析显示。图4为旋转态叶片动力学测试系统的整体构架。

图4 旋转叶片动力学测试系统整体构架

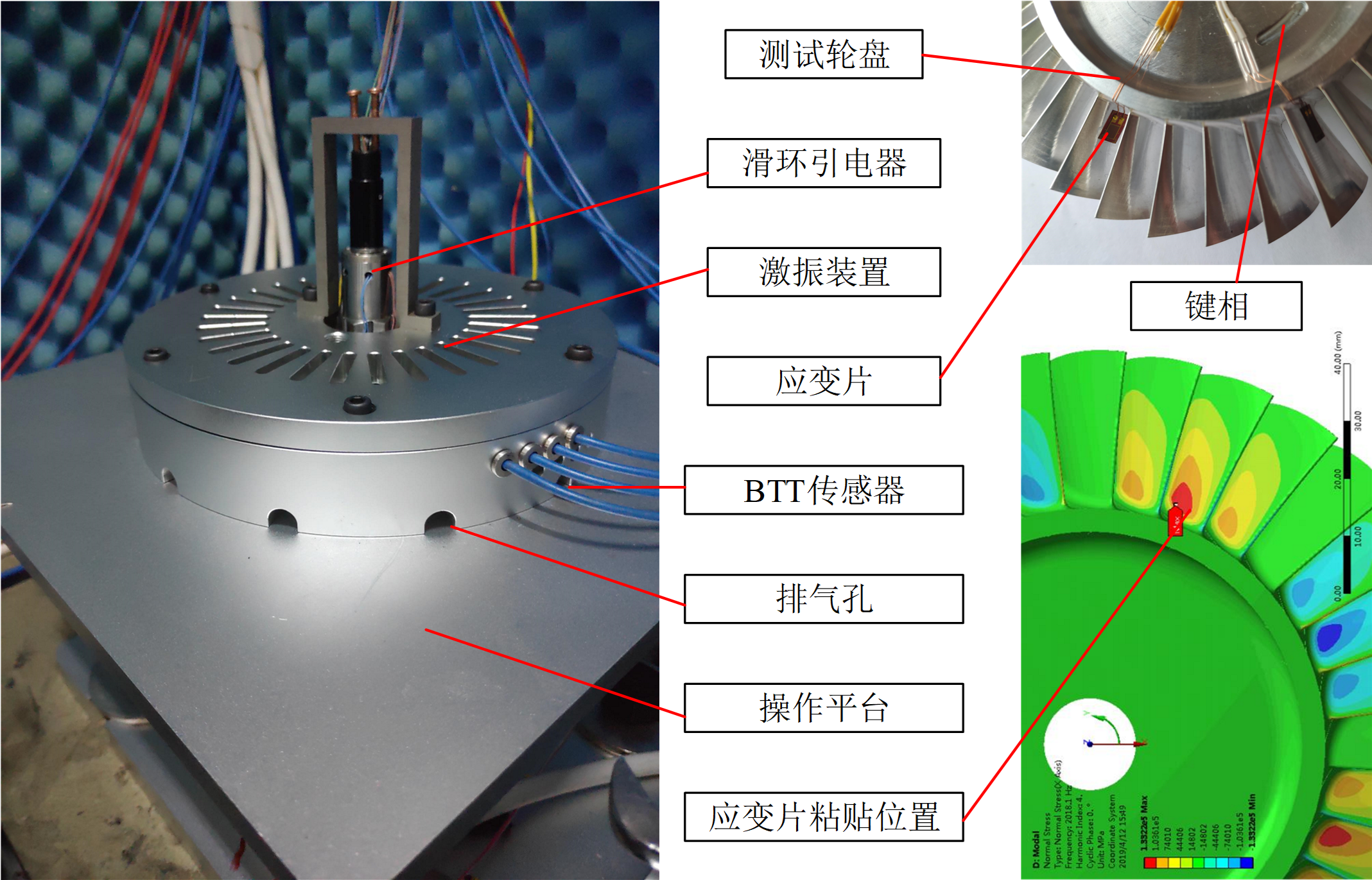

2.1 高速旋转叶片实验台

高速扭叶片振动监测实验台主要由底座、支撑体(电机)、操作平台、测试轮盘、护罩、上盖和其他辅助元部件组成。实验台底座借助T型槽用螺栓与基座相连,包裹着电机的支撑体通过周向均布的四个螺栓与底座实现紧固。测试轮盘外安装兼做传感器支架的护罩,护罩的一侧分布了两排叶尖计时传感器安装孔,另一侧布有一个叶尖间隙传感器安装孔。护罩上方为带有均布导流栅的上盖,其中导流栅用于模拟真实涡轮机组的静叶,叶轮旋转时,空气沿导流栅被吸入,穿过叶轮从护罩底部的排气孔排出,为叶片施加激振力。另外,在上盖顶部还设有键相传感器安装孔和轴位移传感器安装孔。测试轮盘包括32个叶片,轮盘直径138mm。实验台实物图如图5所示。

图5 高速扭叶片实验台

本实验台可以进行叶片弯曲、扭转、倾斜、轴向位移、动应力以及叶尖间隙的同时监测,研究叶尖计时测量叶片扭转、倾斜以及轴向位移的方法,同时,实验台还配置了滑环引电器安装部件,搭配滑环引电器可实现叶片的动应力监测,应变监测数据可作为叶尖计时监测数据以及动应力反演数据的分析参照数据。

2.2 非接触式叶尖计时测量系统

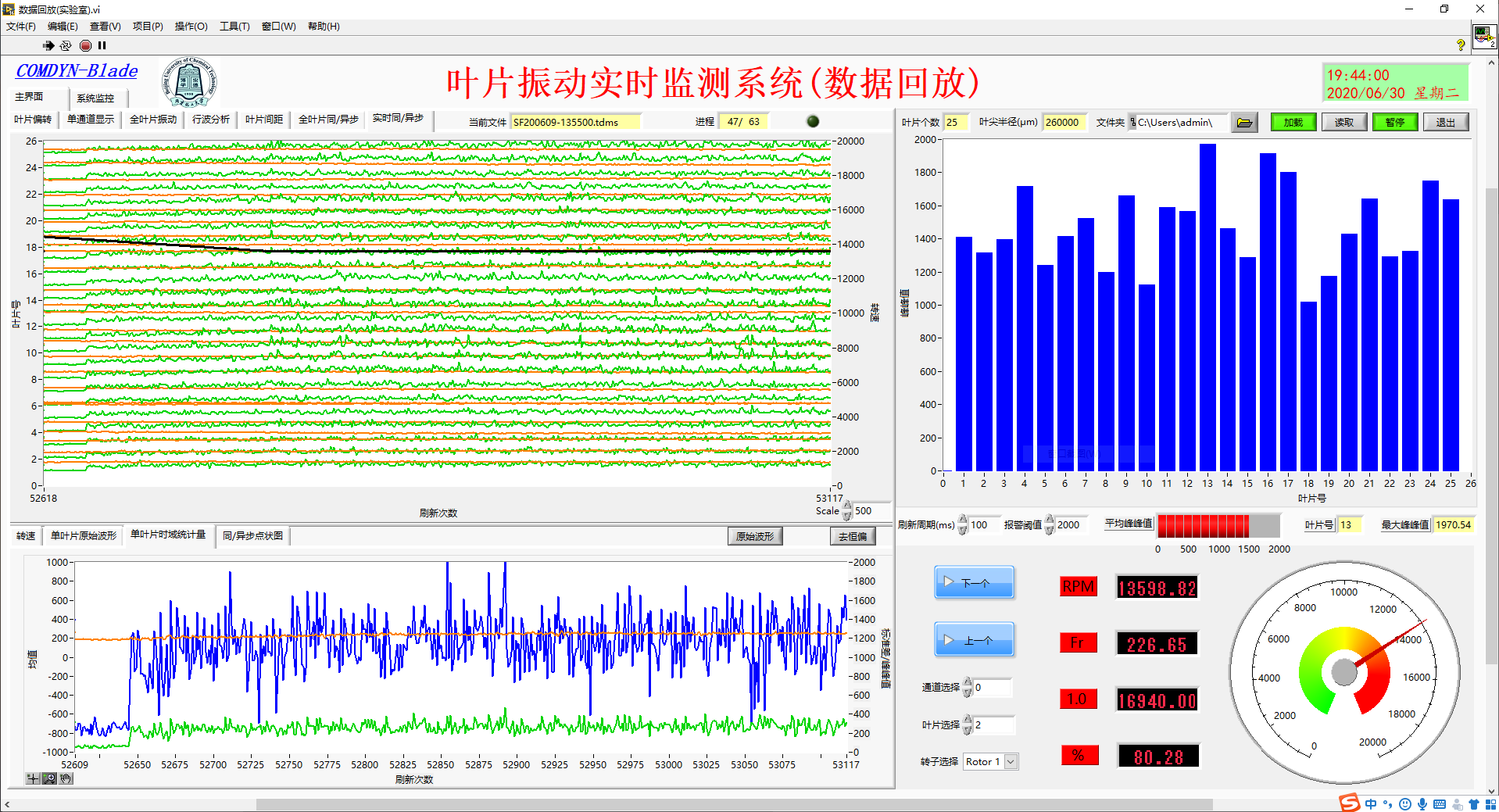

非接触叶尖计时测量系统主要用于实时测试单/多级转子叶片振动情况,识别叶片工作状态下的同步共振频率及共振转速,对叶片稳态工作范围内的有害共振进行监测预警。如图6所示,图6为叶尖计时系统原理图。通过在机匣上布置叶尖计时光学传感器,捕捉叶片的到达时间信号,利用叶尖计时信号处理技术识别叶片振动的幅值、频率等特征参数,辨识叶片工作范围内的共振频率、共振转速及相应的共振幅值,为叶片的模型验证及设计改进提供数据支撑。同时,监测并识别叶片工作状态下的有害共振(比如异步振动等可能引发叶片高周疲劳损伤的振动状态)及喘振、颤振、叶片裂纹、叶片-机匣碰磨、叶片断裂/丢失及外物打击等故障,研究叶片主要故障对应的敏感参数,实现叶片故障的非接触式监测识别及诊断预警。系统为非侵入式,安装简单,叶尖振幅分辨率不低于10μm,支持多级叶片同时监测。数字触发技术,计数时钟频率可达100MHz,可测叶片最大转速120000r/min,通道频宽16MHz,通过以太网端口或USB端口与主机通讯,具有管理数据的能力,包括在长期测试期间自动断开数据文件并存储,对所有参数都有可见和可听的警报。实时监测软件可实现各叶片实时同/异步监测,叶片相对位置监测,数据平滑去噪,全叶片振动监测,单叶片分析,行波分析,单自由度分析,峰值转速和阻尼分析,叶片间距监测,探针偏移量实时监测,实时最大同步振动值及对应的叶片号监测,实时最大异步振动值及对应的叶片号监测,整级叶片平均振动值监测,数据回放。离线分析软件可进行瀑布图分析,行波傅立叶分析(全级性能),振动倍频值分析,周向傅里叶拟合分析,阶次跟踪确定节径和非谐振的真实频率,行波和阶次跟踪,谐振频移分析,栈堆图分析,单自由度分析,应力偏移值(绕度)转换,最小平方模型拟合,传感器优化布置软件,轴向振动、倾斜、偏移、扭转分析,坎贝尔图分析等。已在上海电气某大型风洞1/3模型及中国航发商发CJ系列发动机研制过程中压气机及风扇转子叶片上取得成功应用。图7为监测软件界面。图8为非接触式叶尖计时测量系统测得的叶尖振幅及坎贝尔图。

图6 非接触叶尖计时测量系统

图7 非接触叶片振动实时监测软件

图8 叶尖计时系统测得的叶尖振幅及振动坎贝尔图

负责人:王维民 邮箱:wwmbuct@163.com 张旭龙 zxlbuct2017@163.com