大功率双输出高/超高转速转子-叶片综合实验台

1.实验台组成概述

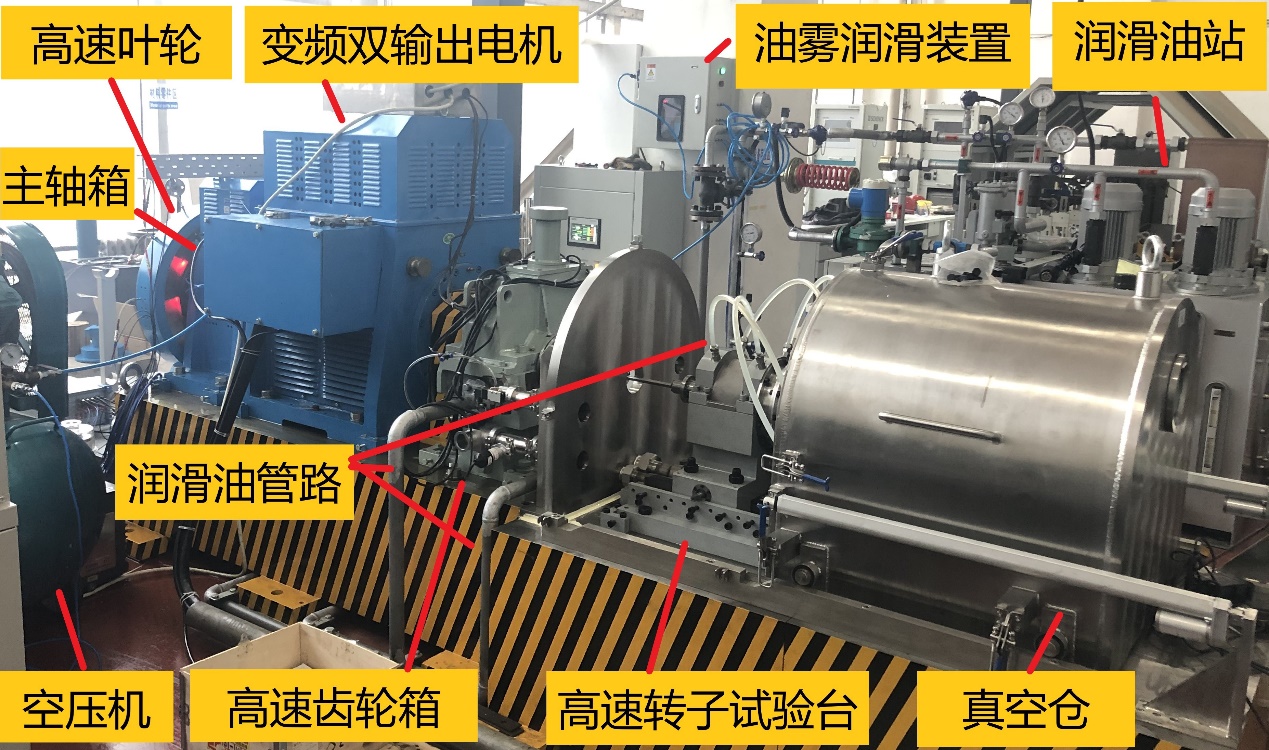

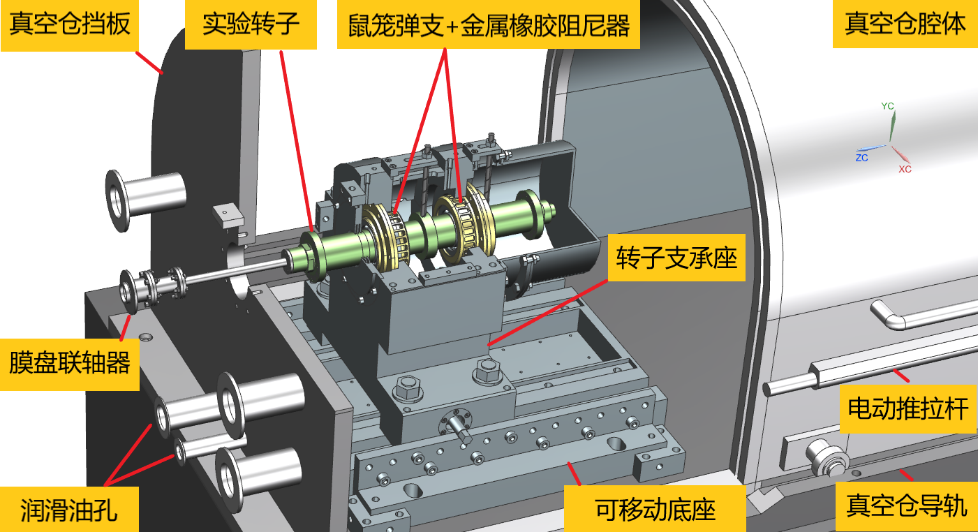

本高速转子-叶片实验台位于北京化工大学昌平科技园,可进行高速转子动力学特性实验以及旋转叶片振动监测以及故障诊断,其主要结构包括驱动系统、机械系统、真空系统、润滑系统以及测量系统。实验台驱动源采用双输出变频电机驱动高速齿轮箱输出动力,变频电机功率为200KW,最高转速15000/min,高速齿轮箱速比1:7,工作转速可达70000r/min以上。高速转子侧采用膜盘联轴器联接细长柔性轴实现动力传输。实验转子支承结构采用可移动底座和转子支承座组合结构,转子支承座安装于可移动底座上,可实现轴向移动。由于实验转子的超高转速,实验过程在真空环境下进行,采用带夹层的卧式可移动防爆真空仓,设计厚度40mm,能够在实验转子断裂时有效防止碎片飞出,实验时可实现绝对压力200pa以下的真空度。旋转叶片侧采用航空发动机压气机整体叶盘,采用胀紧套胀紧,轴向锥形轴头紧配合实现整体安装,设计转速可达10000r/min。如图1和图2,分别为实验台的主体结构和设计图。

图1 实验台主体结构

图2 实验台二维图

名称 | 规格型号 | 数量 | 备注 |

变频双输出电机 |

| 1 | |

高速齿轮箱 |

| 1 | |

高速转子支承 |

| 1 | |

旋转叶轮 |

| ||

真空系统 |

| 1 | |

润滑油站 |

| 1 |

为满足高速转子动力学特性实验以及动平衡需求,针对某型号液体火箭发动机氢涡轮泵转子结构设计了高速转子实验台,如下图3所示为高速转子实验台三维剖面图。图4为旋转叶片侧航空发动机压气机整体叶盘结构。

图3 高速转子实验台

图4 旋转叶片实验台

2.功能介绍

2.1 涡轮泵振动故障机理及基于环境激励的稳定性评价与增稳

针对某型大推力液体火箭发动机涡轮泵的基本结构与工作环境,定性和定量地分析该型涡轮泵的振动特性、故障模式与机理,揭示涡轮泵主要故障模式下的振动信号特征规律。研究高转速条件下花键及拉杆连接导致的结构阻尼的影响因素,建立转子稳定性同涡轮泵内部非接触密封参数的关联规律,分析高转速条件下金属橡胶阻尼参数对涡轮泵转子稳定性的增强机理,提出基于密封改进的涡轮泵转子增稳方法。从涡轮泵振动信号中,频谱中提取转子的固有频率或转子工频的倍频分量等特征进行涡轮泵转子的工作模态分析,得到其固有频率及阻尼比信息,从而进行稳定性评价和失稳故障预测。

2.2 涡轮泵转子不平衡矢量的测算及整机动平衡方法研究

基于涡轮泵振动信号特征规律,提出涡轮泵故障敏感性的量化计算方法,研究涡轮泵振动信号时域和频域特征的线性相关性及其对涡轮泵故障的敏感性;研究超高速涡轮泵的不平衡振动容限值以及

平衡振动的传递特性,通过分析金属橡胶阻尼器在高频下的阻尼特性及其在整个工作转速范围内对不平衡响应的影响;研究在空载以及满载状态下,各阻尼密封的动刚度对转子模态的影响,对比不平衡响应规律,从而测算在满载工况下的等效不平衡矢量,实现整机精确平衡。

2.3 涡轮叶片振动监测与动应力反演关键技术

研究涡轮叶片的振动及动应力非接触式精确测量技术,从振动信号中,分辨转子轴向位移,叶片倾斜及扭转振动;通过振动值结合有限元模型,分析计算叶片的动应力。在整个运行范围内,形成叶片振动的动载荷谱,完善叶片的疲劳寿命评估方法。实现高转速下叶轮的应变接触式测量。通过对比接触式测量和非接触测量结果,进行动应变非接触测量方法的精度提升。

负责人:王维民 邮箱:wwmbuct@163.com