工业应用柴油发动机综合实验台

1.实验台组成概述

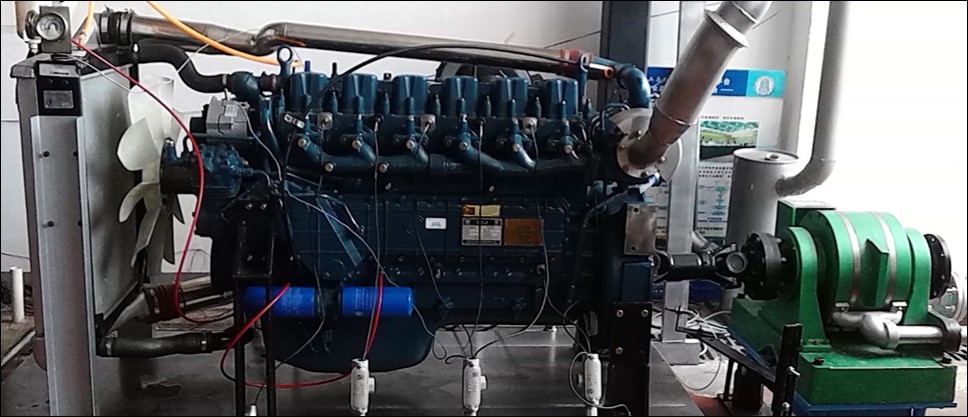

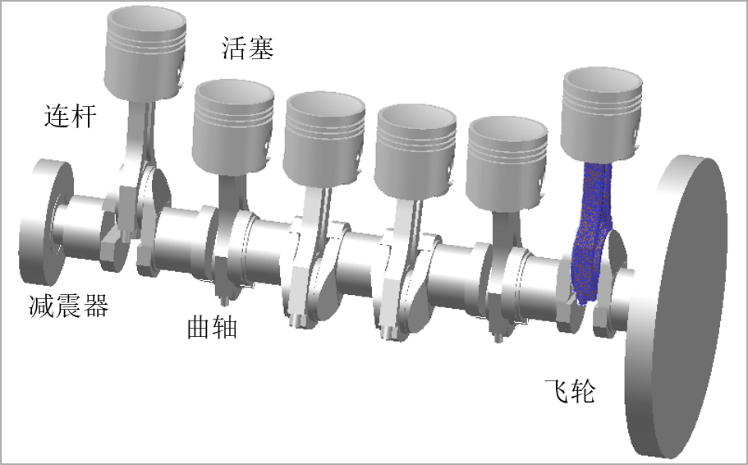

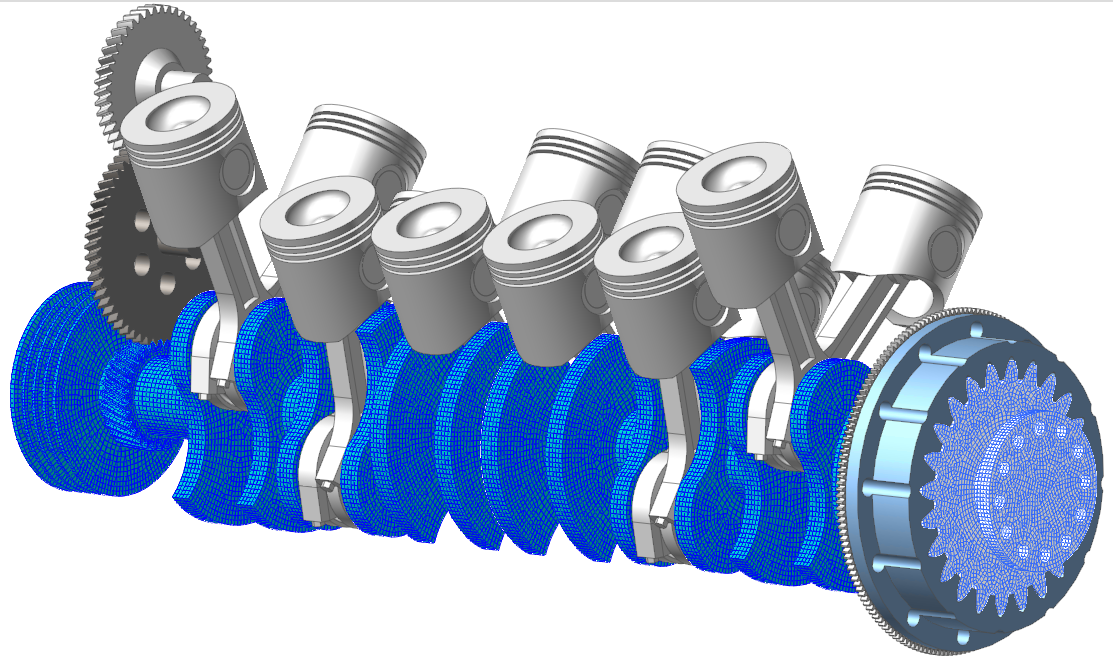

本实验室柴油机试验台位于北京化工大学昌平科技园,包含WP10.340六缸立式直喷式柴油机和TBD234V12V型直喷式柴油机两座试验台,用于探究不同结构柴油机的振动机理与振动信号差异。图1和图2分别为WP10柴油机和TBD234V12柴油机主体结构,表1和表2分别为两座柴油机试验台相关技术参数。

图1 WP10柴油机试验台

图2 TBD234V12柴油机试验台

表1 WP10柴油机主要参数

气缸 数量 | 怠速 (rpm) | 点火转速 (rpm) | 额定转速 (rpm) | 结构 形式 | 点火顺序 |

6 | 650 | 1500 | 2200 | 直列 | 1-5-3-6-2-4 |

表2 TBD234V12主要参数

气缸 数量 | 怠速 (rpm) | 点火转速 (rpm) | 额定转速 (rpm) | 结构 形式 | 点火顺序 |

12 | 650 | 1500 | 2100 | V型 60° | B1-A1-B5-A5-B3-A3-B6-A6-B2-A2-B4-A4 |

为满足柴油机工况数据采集、正常和故障模拟数据采集以及整机状态监测和健康管理,在发动机缸盖、机体、齿轮箱和涡轮增压器上布置了振动加速度传感器,在飞轮端安装了键相和瞬时转速等电涡流传感器,完成了监测系统的搭建和调试。同时为满足调节转速和扭矩的变工况需求,将驱动端的弹性联轴器与水力测功器连接,并进行整体调试,满足变负荷实验的要求。

2.功能介绍

2.1柴油机典型故障机理研究

柴油机工作条件恶劣、机械机构复杂、工况状态多变,使得柴油机故障频发,各部件故障关联性强,故障机理复杂。采用数学模型、计算机仿真模型开展故障机理研究,是掌握故障发生、劣化规律,获得故障特征,完成故障监测诊断与健康管理的基础。

(1)进排气气门故障机理探究

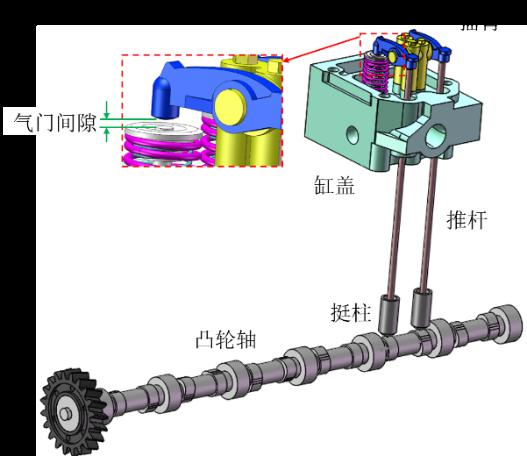

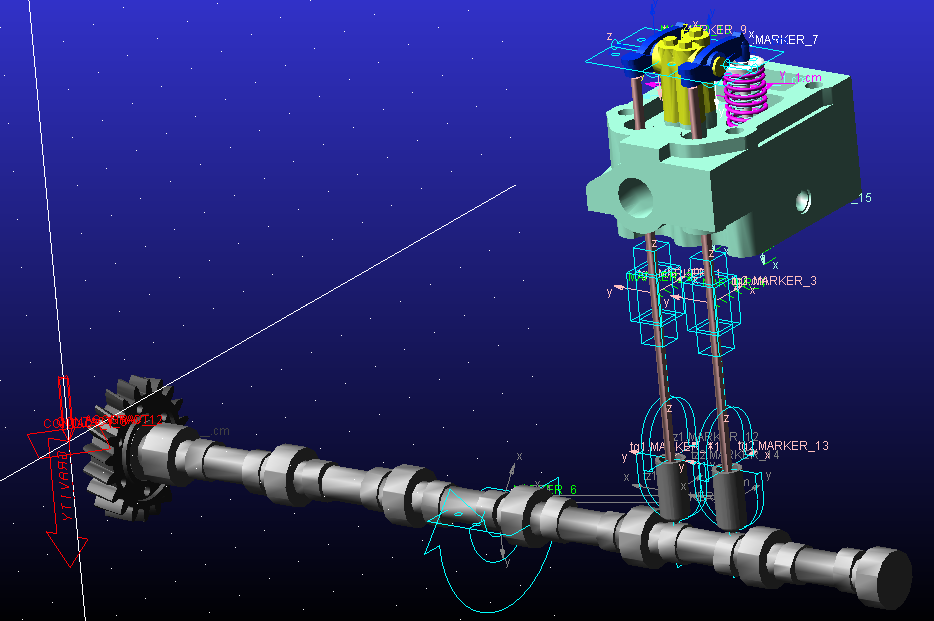

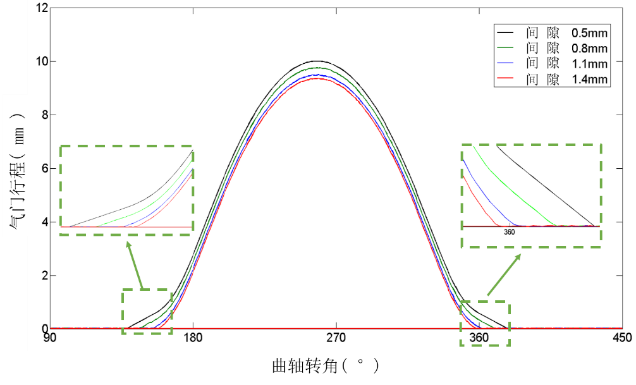

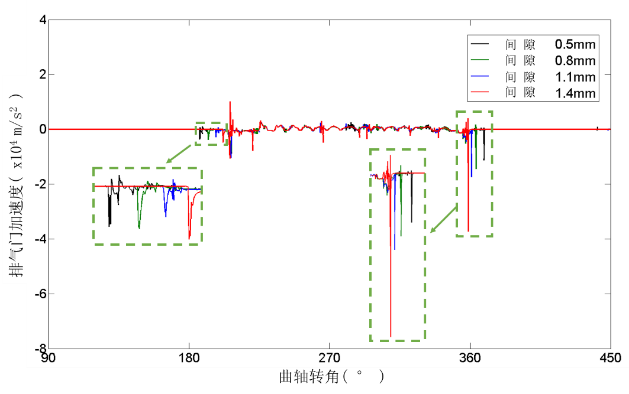

采用动力学软件建模与仿真的方法,研究不同工况下气门运动学和动力学行为随气门间隙大小的变化规律,探究柴油机进排气门故障机理。图3(a)为配气机构实体模型,图3(b)为配气机构动力学仿真模型。仿真结果如图4所示,随着气门间隙的增大,气门的开启起始相位延后、关闭起始相位提前;气门开启及关闭时刻,气门动作加速度幅值显著增大。

(a)配气机构实体模型 (b)配气机构动力学仿真模型

图3 配气机构模型

(a)不同排气门间隙下的排气门升程曲仿真结果 (b)不同排气门间隙下气门加速度的变化曲线

图4 仿真结果

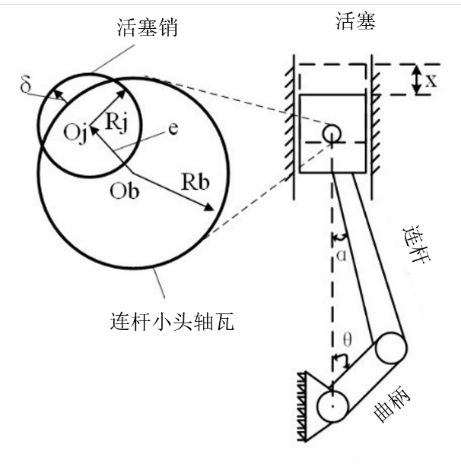

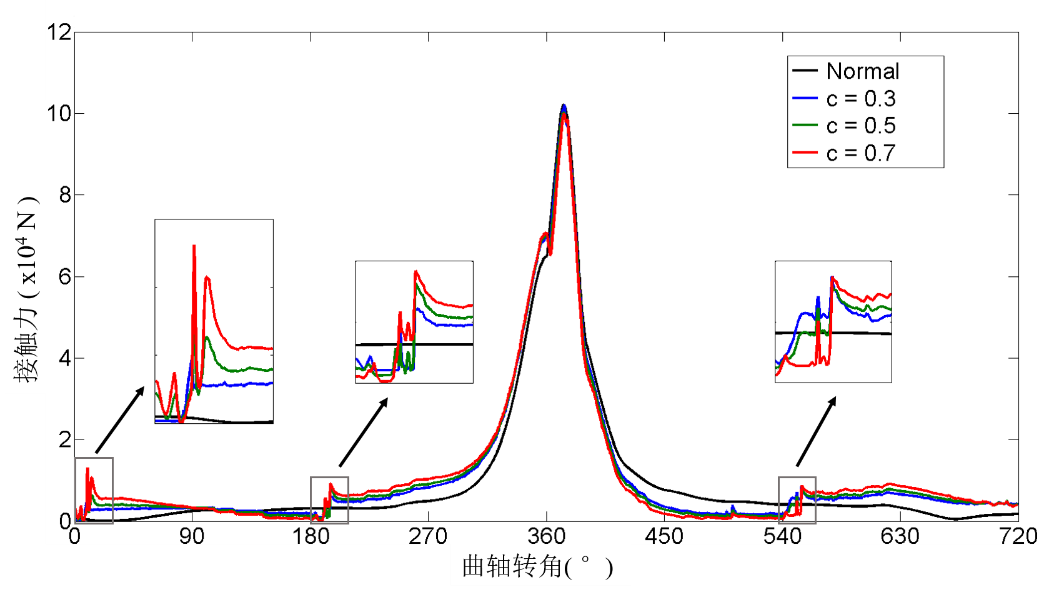

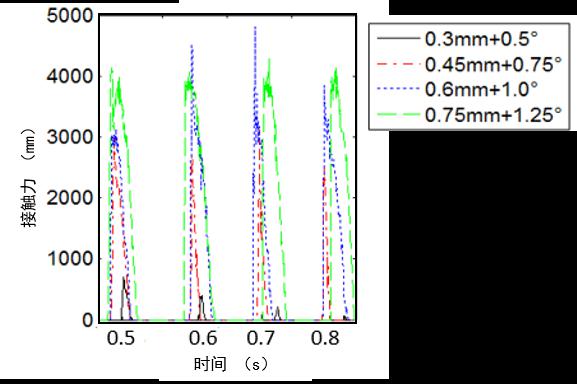

(2)连杆小头轴瓦敲击故障机理探究

以连杆小头轴瓦敲击故障为研究对象,构建连杆小头轴瓦间隙模型与刚柔耦合模型进行动力学仿真计算探究其故障机理特征。由图6仿真结果分析可知,当间隙存在时,在曲轴转角为0°、180°和540°的位置,相对角速度达到最大值,并且接触负荷在上述相位附近非常小。值的一提的是,尽管在点火上止点处,连杆与活塞销的相对摆动速度也达到最大值,但由于此时接触负荷很大,运动系统仍不易发生失稳。因此,运动系统更容易在0°、180°和540°相位处发生失稳,进而引起接触力的突变、产生冲击振动。

(a)连杆小头轴瓦间隙模型 (b)活塞连杆机构刚柔耦合模型

图5 连杆轴瓦模型

图6 不同径向间隙的模拟接触力

(3)传动轴系故障故障机理探究

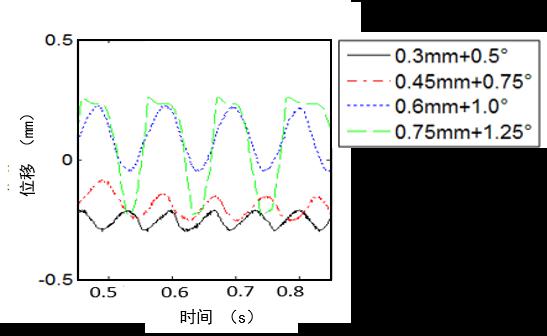

针对柴油机传动轴系不对中故障,建立包括联轴器和传动齿轮在内的轴系动力学仿真模型,研究联轴器不对中故障下曲轴的动力学行为规律,分析曲轴推力轴承的受力变化,探究柴油机传动轴系故障机理。由图8和图9的仿真结果分析可知,在对中良好的情况下,曲轴一直贴近飞轮端止推轴承运动,这是斜齿轮啮合力的轴向分力导致的;随着不对中程度的增加,曲轴窜动幅度明显增大,齿轮啮合的接触力也明显增大。

图7 传动轴系动力学模型

图8 不同程度综合不对中情况下曲轴位移曲线

图9 不同程度综合不对中情况下止推轴承接触力

2.2柴油机典型故障模拟实验研究

(1)撞缸故障模拟实验

撞缸故障属于发动机恶性和突发性故障。通过发动机“撞缸”故障模拟实验,提取“撞缸”故障下的加速度、速度、瞬时转速信号特征。据此能够通过监测系统对“撞缸”故障进行早期预警,及时采取有效措施,可以防止或减轻故障损失。

实验前测量气缸余隙容积,并加工厚度略大于余隙容积的铜环用于填充余隙(实验为1.5mm厚铜环)。

实验方法为拆卸B1气缸缸头,将铜环垫入气缸内并进行机组复原。为保障机组安全,空载、短时间开机测试。利用在线监测系统采集机组转速、振动等信号。

图10 撞缸前后铜环对比 图11撞缸后活塞表面

从实验的实际效果来看,“撞缸”故障的信号特征非常明显,从多个测点均能够捕捉到活塞运动到上止点相位处冲击信号的剧烈增大。因为,距离振源越近振动的传递路径就越短,所以距离故障缸的距离越近的测点,其捕捉到的冲击信号就越大。撞击间,故障缸运动到缸头相位的冲击急剧增大到一个很高的值。

(2)气门间隙异常实验

气门间隙异常故障率较高,对机组冲击严重,甚至易发生顶缸等恶性事故,威胁设备运行状态与人员安全。故障的发生原因多是安装不当,长期运行磨损等。为探究内燃机气门间隙异常的故障特征进行气门间隙异常实验研究。

实验方法为进行定转速(1500rpm),定负载(水力测功器转矩200N·m),变气门间隙(正常间隙为进气门0.3mm,调节间隙为0.3,0.5,0.7,0.9mm;排气门0.5mm,调节间隙为0.5,0.7,0.9,1.1mm)。在缸盖上与其上表面垂直的方向上安装振动加速度传感器,通过在线监测系统采集各间隙状态下,柴油机运行工况的缸盖振动数据。

图12 调节气门间隙与缸盖振动传感器安装

经实验分析表明,随着气门间隙的增大,进、排气落座冲击的振动能量均相应增大,冲击相位也有明显提前。而且,进排气门间隙大于0.5、0.7mm之后,故障特征更为显著。因此,气门间隙在一定范围内的微小增大,并不会导致冲击明显增大。而当机组磨损间隙进一步增大后,气门落座冲击将会严重加剧。

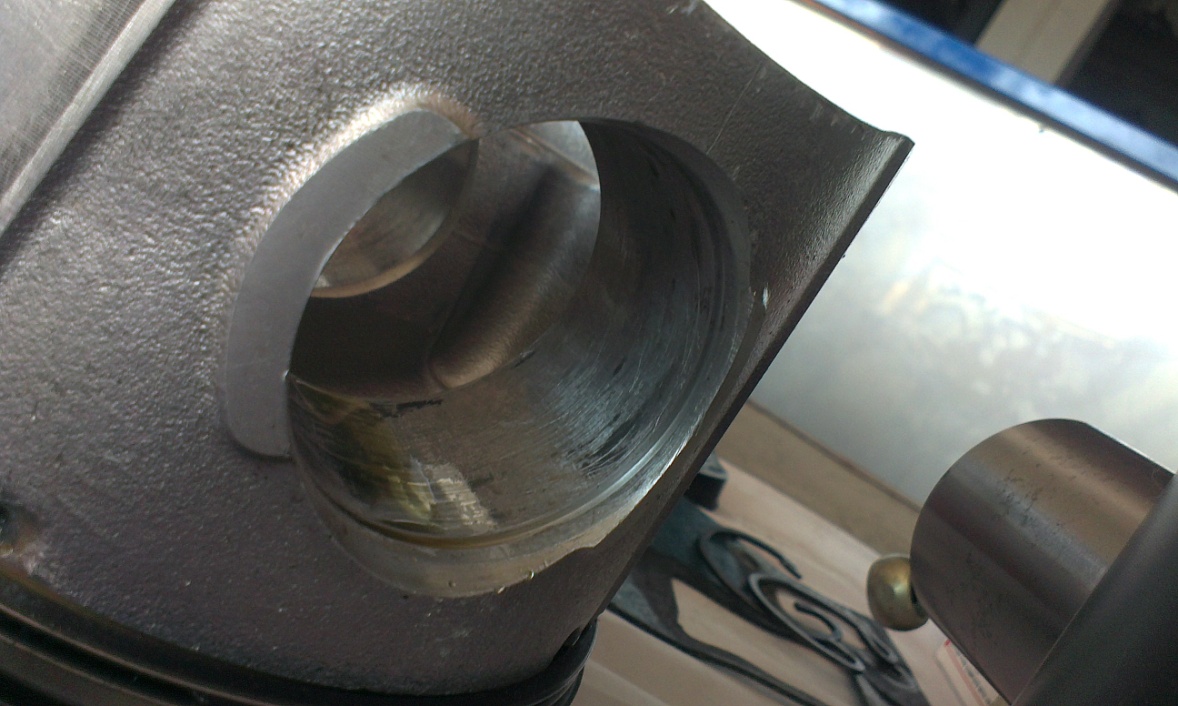

(3)连杆小头瓦磨损实验

柴油机连杆小头磨损故障属于往复机械疑难故障之一。目前通过振动信号诊断连杆小头瓦磨损故障的方法还没未见相关报道。通过在发动机故障模拟实验台上模拟该故障,对实际现场故障报警与自动诊断具有重要作用。该实验在发动机不同缸体上反复进行故障模拟实验,捕捉故障敏感特征,实现故障报警与自动诊断。

实验采用拆装机组,人工磨损发动机B4、B5、B6号气缸活塞衬套和连杆小头瓦并进行机组复装。开机,0-40%载荷下变化发动机转速,利用在线监测诊断系统详细记录发动机振动、转速等信号。实验完停机并拆解发动机每次故障缸连杆活塞组件,观察故障实验结果。

图13磨损后的小头瓦及活塞销 图14磨损后的活塞销孔

实验中对不同转速和不同负荷状况进行了一系列实验研究,实验结果表明:连杆小头瓦处的磨损间隙对曲柄连杆机构的动力学响应具有显著的影响,在缸头处采集到的振动信号中表现为在活塞的上、下止点附近出现附加的冲击;在曲轴箱上采集到的振动信号也在同样的相位上出现附加冲击。基于振动信号分析的在线监测诊断方法可以有效的诊断出柴油发动机连杆小头瓦磨损的故障。

负责人:张进杰 邮箱:zjj87427@163.com