2020年旋转机械动平衡相关技术与方法研究进展

1.无键相动平衡方法

旋转机械转子不平衡问题大多采用在转子支承位置安装加速度传感器,引入一个键相信号作为相位参考来获得转子不平衡振动幅值和相位信息的方法来进行转子动平衡。实际旋转机械机组,尤其是航空航天领域发动机等结构都十分复杂,空间狭小紧凑,经常存在无法安装键相以及键相参考不准确的现象,无法进行转子不平衡量的有效计算。为解决该问题提出了一种无键相转子动平衡方法,利用测量叶片叶尖振动的脉冲信号传感器结合振动传感器进行转子动平衡。结合脉冲信号传感器和振动传感器对旋转机械进行监测,在转子叶轮外侧布置脉冲信号传感器,壳体安装振动传感器,转子运转时脉冲信号传感器和振动传感器同步采集叶片的数字脉冲信号和壳体的振动信号。选择叶轮上某一叶片作为参考叶片,即为“键相”,其它叶片作为常规叶片,采集叶轮各叶片通过脉冲传感器时产生的脉冲信号。对采集到脉冲信号进行处理,将“键相”产生的脉冲信号作为起始脉冲并进行数据回溯,消去常规叶片产生的个脉冲信号,得到转子每转一周参考叶片产生的键相信号,即“虚拟键相”产生的脉冲信号。根据同步时间点将得到的键相信号作为基准与振动信号同步分量进行对应分析,进而确定振动信号同步分量的正峰值点相对同步振动传感器探头的相位角,即为不平衡振动相位角,以此进行转子不平衡振动的参数辨识,动平衡原理如图1所示。

图1无键相动平衡原理示意图

2.基于粒子群的无键相虚拟动平衡算法

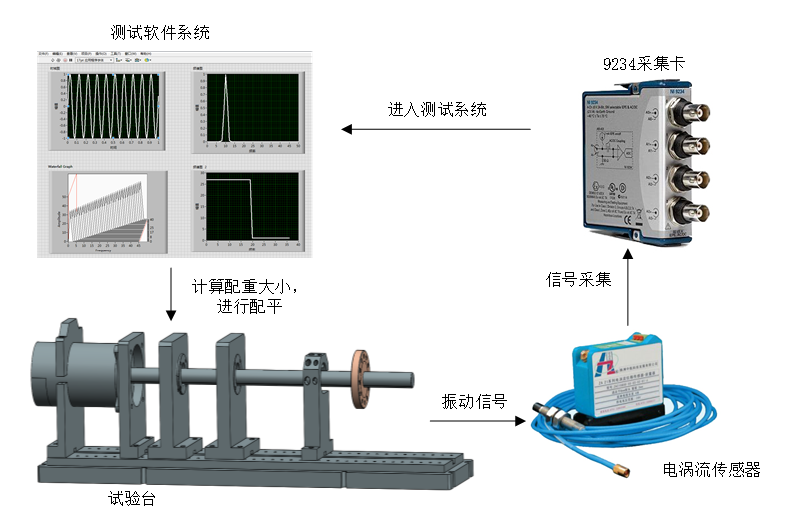

针对航空发动机转子缺少准确的相位检测,难以进行精准高效的动平衡问题,提出一种基于粒子群优化(PSO)的无键相虚拟动平衡算法。该方法通过测量转子振动幅值(无需相位),利用有限元动力学仿真程序和粒子群优化迭代获得配重大小和位置。在任意转速下,通过一次原始振动测量便能精确得到配重大小;再通过一次试重,便可获得所需配平位置相对试重的夹角,从而确定两个可能的配重位置。通过仿真和试验台验证,该算法在不超过两次试重的前提下抑振效果高达95%以上。

图2 测试系统流程图

平衡前后分别启车至5000r/min,测得前后两次幅值随时间变化的曲线如图:

图3 平衡前后幅值变化图

从图中可以看出转子的振动明显降低,特别在临界转速附近,证明所用的试重与不平衡量大小几乎相同,而且最少一次、最多两次加重就能在无键相的情况下完成平衡。由于在配重盘上只有12个加重孔,实际操作时并不能按理论计算出来的角度加重,一般是就近原则选择最近的孔位进行试重,即使在这种有误差的情况下,仍然可以实现高达95%的平衡效果,因此这种方法具有良好的推广情景。

3.虑及多转速状态的转子动平衡配平双重优化方法

针对航空发动机双转子系统的动平衡问题,开展了转子系统动平衡的配平优化研究,提出了一种虑及多转速状态的转子动平衡配平双重优化方法,并编写了相应软件。采用具有全局搜索和多点优化特点的遗传算法进行第一重优化,得到残余振动平方和最小的配平方案解集;在该解集中以残余振动最大值为优化目标进行第二重优化,进而得到使转子残余振动平方和及残余振动最大值同时最小的最优配平方案。采用该方法优化后的动平衡方法保留了遗传算法的全局搜索和多点优化的特点,其与最小二乘影响系数法相比,给出的配平量更为可靠,为提高旋转机械现场动平衡技术的平衡精度和平衡效率提供技术支撑。

图4 虑及多转速状态的转子动平衡配平优化