动力机械网络化监测与智能运维

1 自主研发动力机械网络化监测诊断平台

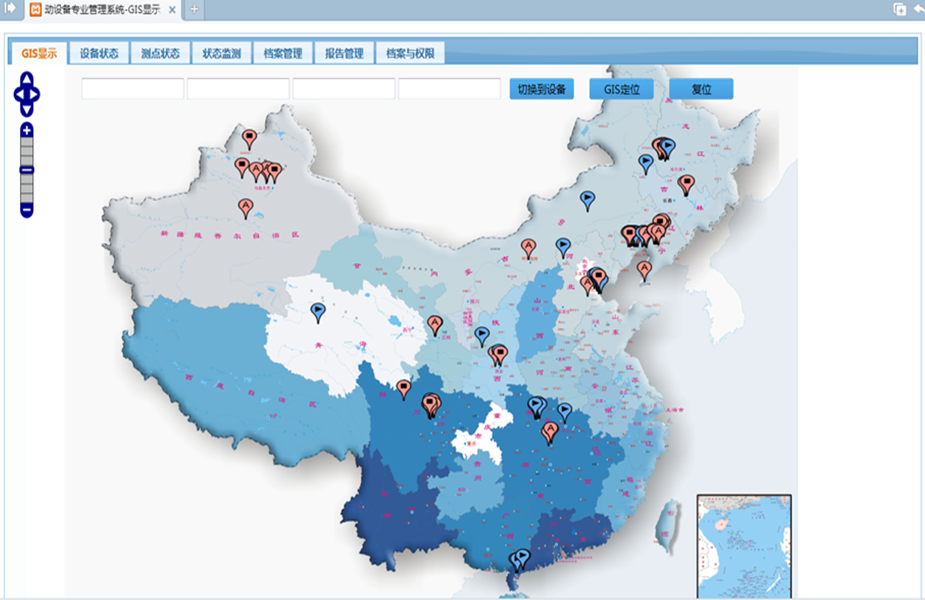

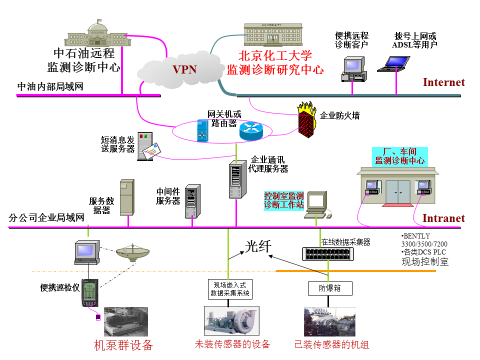

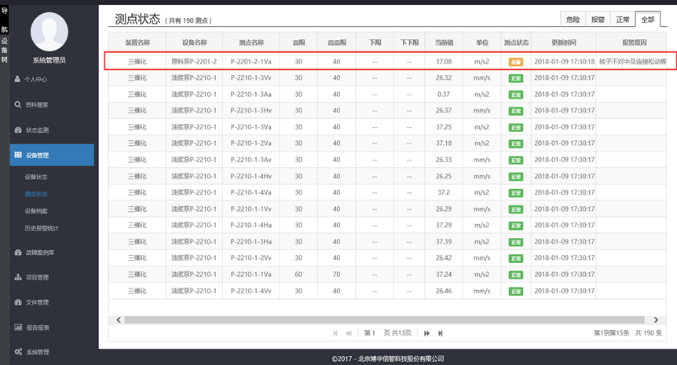

为满足机泵群故障数据收集、故障数据库建立、实时远程监测诊断需要,团队开展了基于工业互联网的高端动力机械监测诊断理论方法和关键技术研究。在开放式、分布式网络化系统架构技术,矢量大数据处理技术,异构处理器兼容、高速实时处理存储、软件集成框架技术、智能预警诊断等方面均取得突破,并在上述研究的基础上,建立了动力装备网络化大数据监测诊断平台,将科技部973项目、863项目及国家重点研发计划项目成果应用于国内最大动力机械网络化监测诊断平台。该平台可支持10万台动力设备及100万测点,目前已上线100多家企业的5000余台套动力设备,成功实现了2000多台次设备故障早期预警,避免了上百起重大事故。

图1 自主研发的在线监测大数据中心界面图

图2 监测分布区域

图3 远程监测诊断中心网络结构图

图4 中海油远程监测诊断中心

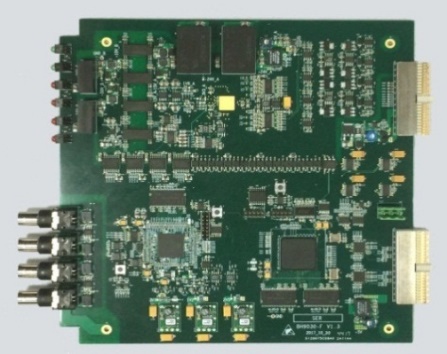

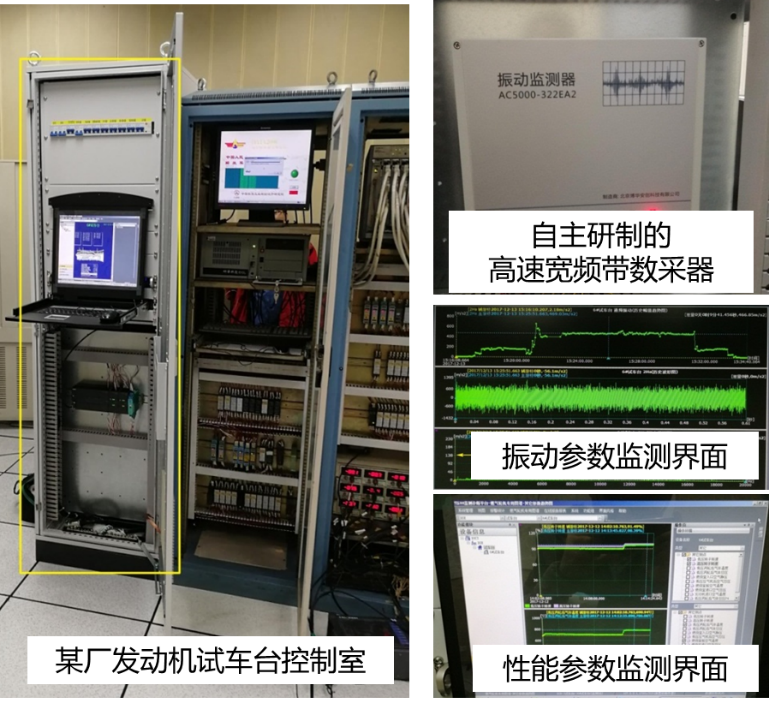

2 试车台及机载智能数据采集系统

自主研制出快速宽频同步数据采集及分析诊断系统,实现了高速宽频带振动及性能参数同步采集,为试车台发动机故障实时监测、早期预警、网络化监测奠定基础,应用效果显著。

图5 自主研制燃机及试车台数采集

图6 试车台应用

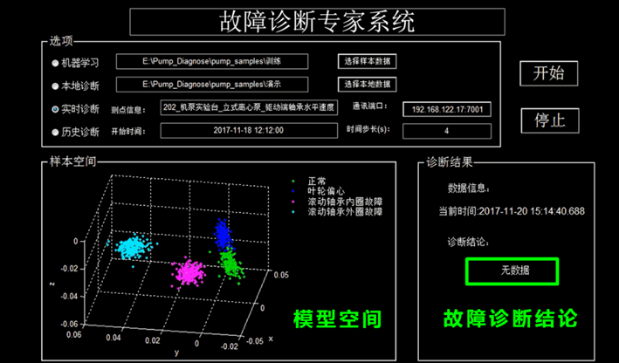

3 基于故障案例和大数据的故障自动诊断专家系统

装备远程监测诊断平台在线监测的5000多台机组,点的实时和历史数据在云平台上处理;每年产生的数据量23725T;2009年至今在数万T的数据中积累约2725个实际故障案例。专家系统故障诊断准确率达到90%以上。

图7 故障诊断专家系统

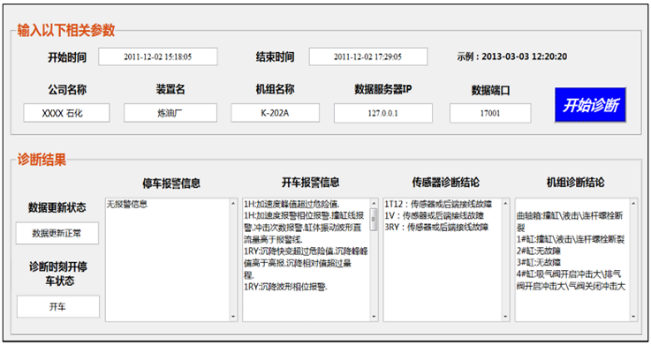

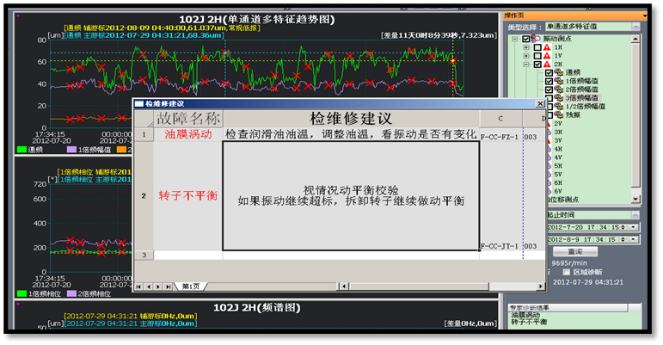

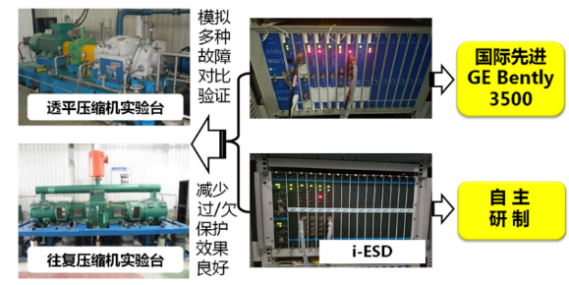

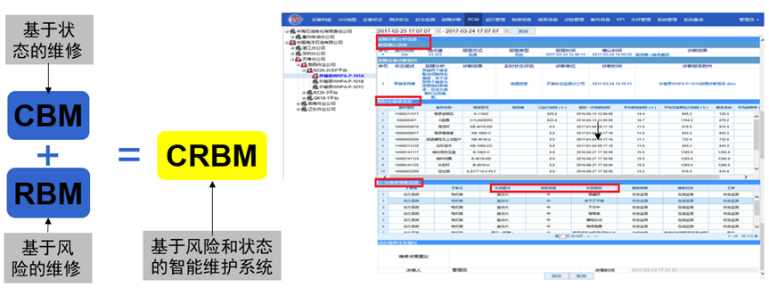

4 基于风险和状态的联锁保护技术与智能运维

在多年监测数据积累和故障诊断方法研究的基础上,实验室已经形成透平机械及往复设备等石化动力装备基于大数据学习的故障诊断专家系统。针对传统基于固定线的联锁保护容易过/欠保护的问题,提出基于多维度信息融合分析的故障诊断与风险评估方法,智能评估压缩机状态,并据此自主研发出压缩机组智能联锁保护系统,有效减少过/欠保护问题,部分技术指标优于国内外工业企业广泛应用的GE Bently 3500系统。

图8 基于风险和状态的智能维修