动力装备健康监控技术研究

1 柴油机监测诊断技术

自2012年开始针对柴油机故障监测诊断技术开展研究,以提高典型故障监测诊断水平及其工程应用效果为目标,从故障诊断机理特征的研究出发,采用理论研究、建模仿真、实验研究相结合的手段,通过动力学仿真计算及信号处理方法提取故障敏感特征,研究典型故障监测诊断方法及健康状态评估方法,并利用实验和工程实际故障数据进行方法验证。已具备整周期数据采集、报警数据加密、自定义报警等专用创新技术,相关论文和专利30余篇。

图1 柴油机实验台

技术成果已在船舶、油气田、核电等多个领域得到应用,可实现失火、撞缸、气门间隙异常、传动齿轮断裂等故障的有效监测诊断,以及机组健康状态的分析评估。

图2 柴油机现场应用

实际工程应用中已成功实现了多起故障的自动报警,包括凸轮轴齿轮断齿故障、中间齿轮固定螺栓断裂故障、气门间隙异常故障、失火故障、海水泵断齿故障、高弹联轴器故障、气门组件断裂故障等,取得了良好的实际应用效果。

图3 柴油机故障监测案例

2 燃气轮机监测诊断技术

自主研发了国内首套综合宽频振动与性能同步分析的燃气轮机监测诊断系统,已在石油管道等领域应用,成功预警诊断故障数十起。

图4 燃气轮机故障监测案例

3 往复压缩机智能监控一体化系统

往复压缩机智能监控一体化系统包括气量调节子系统与智能监测诊断子系统。一体化系统可根据用户需要进行整体安装应用,也可进行模块化拆分满足用户不同应用需求。往复压缩机智能监控一体化系统集成了往复压缩机在线监测、故障预警、故障自动诊断、无级气量调节功能,可实现对撞缸、活塞杆断裂、气阀泄漏等典型故障自动预警诊断;气量调节范围0-100%,压力控制精度不超过1%,满足全自动、人工手动控制需求。

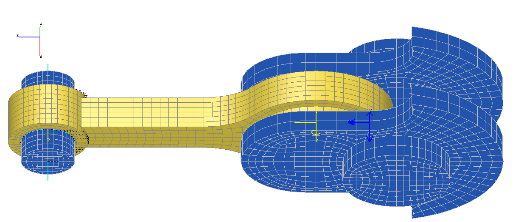

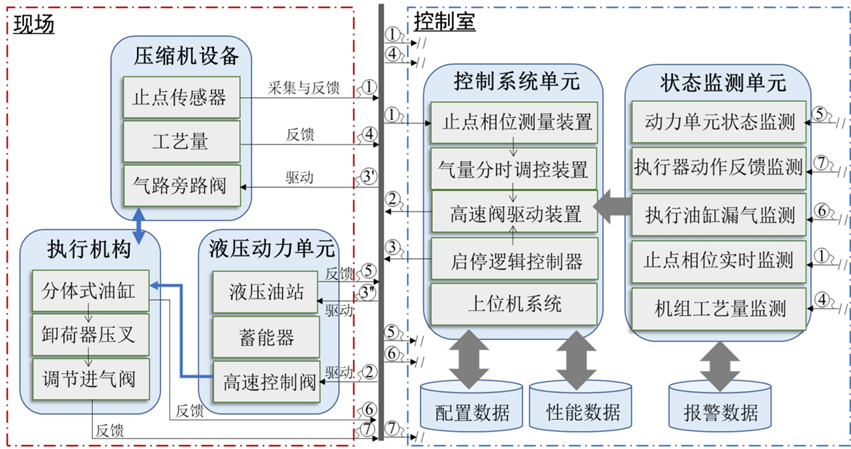

图5 往复压缩机智能监控一体化框架

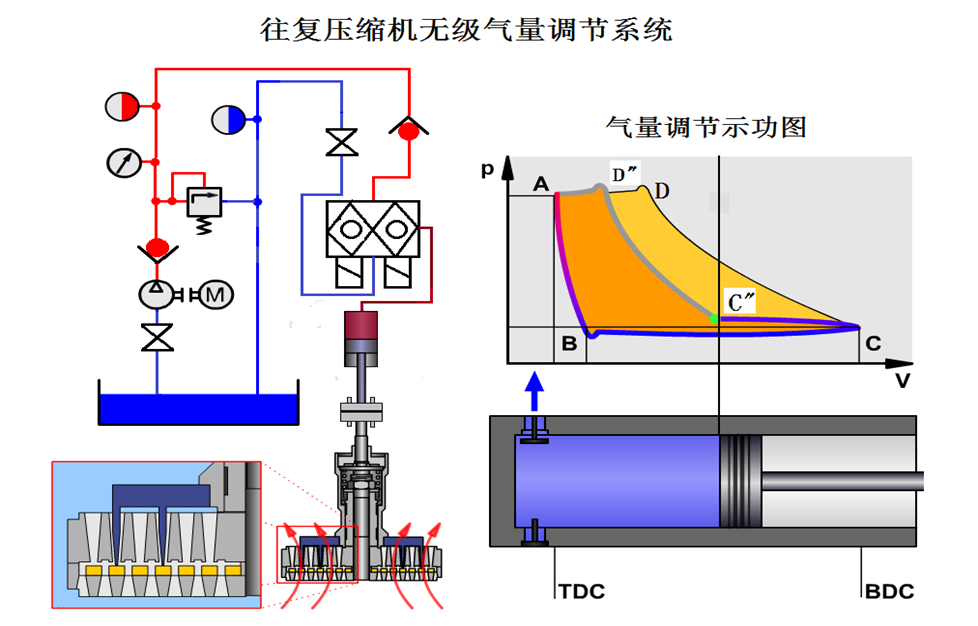

无级气量调节是往复压缩机一种典型的节能手段,具备调节范围广、压力波动小、操作简单等突出优点。自主研制的液压和电磁控制分离式的无级气量调节系统采用液压、电磁控制机械卸荷器压开吸气阀,通过控制回流至进气管道的气量,精确控制压缩机的排气量,进而控制机组运行电流。该系统不仅能节约大量的电能,降低使用维护成本,而且提高了系统的可靠性。

图6 无级气量调节系统

团队建立了数台往复压缩机气量调节研究实验装置,在复杂工况气阀瞬态动力学行为、高频冲击载荷作用的阀片失效机理、气量无级调节优化控制方法等方面取得了进展,开展了无级气量调节系统原理样机研制和液压、机械执行机构优化设计和实验研究。该系统已在燕山石化、四川美丰石化等往复压缩机上得到实际应用,节能效果显著。

图7 气量调节现场应用